Энергетика 2025: ключевые тренды и вызовы глобального перехода к устойчивому будущему

06.05.2025

Аннотация

Определена программа по исследованию эффективности методов контроля фарфоровых опорно-стержневых изоляторов 110 кВ. Выполнена работа по сравнению методов контроля и проведен анализ полученных результатов. Определены проценты подтверждённой и ложной браковки, коэффициент эффективности браковки для приборов, участвовавших в работе.

Ключевые слова: опорно-стержневой изолятор, метод, прибор, испытания, диагностика, излом, эффективность.

Последствия поломок фарфоровых опорно-стержневых изоляторов (ОСИ) в связи с их физическим и моральным износом приводят к аварийным отключениям электрооборудования на ПС 35-110 кВ и представляют угрозу оперативному персоналу при выполнении оперативных переключений. Воздействие внешних (перепады температур, механические нагрузки, влага) и внутренних факторов (нарушение технологии изготовления, качество исходных материалов) на фарфоровый изолятор приводит к появлению в нем дополнительных напряжений и росту микротрещин, что приводит к разрушению изолятора под нагрузкой. Особенно высока вероятность поломок фарфоровой опорно-стержневой изоляции в весенне-осенний период в связи с резкими перепадами температуры окружающего воздуха и переходом значений температуры через 00С.

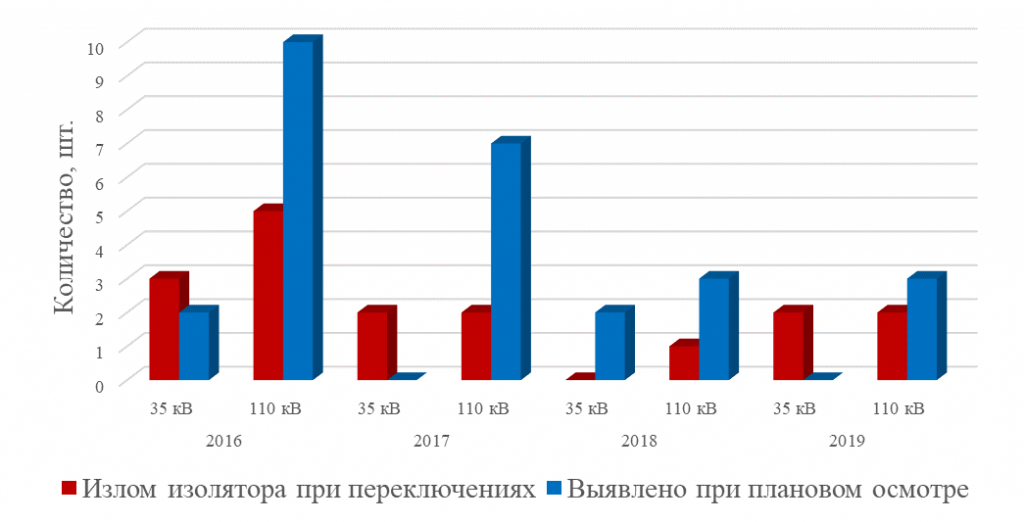

В производственных отделениях ООО «Башкирэнерго» с 2016 г. по 2019 г. на ПС 35-110 кВ произошло 17 случаев излома ОСИ при производстве оперативных переключений с падением изоляторов и аварийным отключением оборудования. Кроме того, 27 ОСИ с трещинами выявлено обслуживающим персоналом при осмотре ПС.

Рис.1 Повреждаемость и выявление дефектных изоляторов 35-110 кВ

В рамках мероприятий, направленных на снижение производственного травматизма и повреждения электротехнического оборудования, весной 2019г. в ООО «Башкирэнерго» было принято решение об организации работ по определению эффективности методов контроля фарфоровых опорно-стержневых изоляторов 110 кВ на территории базы производственного отделения Ишимбайские электрические сети.

Подготовка к выполнению работ

Для выполнения работ по сравнению эффективности методов контроля фарфоровых опорно-стержневых изоляторов 110 кВ была подготовлена программа, при разработке которой руководствовались следующими принципами:

- провести диагностику всех изоляторов методами, получившими наибольшее распространение;

- диагностику провести обученным и аттестованным персоналом, либо разработчиками методов и приборов;

- по возможности провести диагностику несколькими приборами, реализующими каждый метод, для выявления возможных различий, обусловленных особенностями их изготовления;

- обследование изоляторов завершить проверкой их реального разрушающего усилия на испытательном стенде для выявления степени корреляции результатов диагностики с реальной механической прочностью изоляторов;

- для каждого метода получить вероятностную оценку «ложной браковки» (браковка работоспособного изолятора) и «пропуска дефекта» (изолятор сломался при механических испытаниях, но не был забракован при полевых испытаниях);

- для каждого метода получить статистическую оценку средних трудозатрат на отдельные этапы и на весь комплекс работ (допуск к производству работ, полевые испытания, обработка результатов диагностики, оформление протокола).

В ходе ремонтной кампании 2019г., при проведении ремонтов разъединителей, производственными отделениями ООО «Башкирэнерго» были подготовлены 26 изоляторов 110 кВ. Из них 21 шт. преимущественно марки ИОС 110 до 2001г. выпуска и 5 шт. 2005-2009 годов выпуска. В первую очередь подбирались изоляторы с явными визуальными дефектами: с продольными и (или) поперечными трещинами, нарушением герметичности армировочного шва, наличием сколов и т.д. Были подготовлены ОСИ 110 кВ типа ИОС-110-400, ИОС-110-400М, ИОС-110-600, С4-110-450, ОНС-110-300, ИОСПН-110-1250 производства Славянского завода высоковольтных изоляторов, Великолукского завода электротехнического фарфора, Пермского завода высоковольтных изоляторов, Ленинградского научно-производственного объединения «Электрокерамика», Гжельского завода Электроизолятор и изоляторы, произведенные в Югославии.

Для сравнения использовались следующие методы контроля:

- резонансный метод. Диагностика ОСИ выполнялась прибором МИК-2, производилась бригадой НПО «Логотех» (производитель прибора). Результаты диагностики в протоколе обозначались буквами: Б – изолятор забракован, К – изолятор поставлен на контроль, Н – норма. Далее, при анализе результатов диагностики, изоляторы с результатом К относились как к годным к эксплуатации изоляторам. Прибором МИК-2 проводился анализ состояния как верхнего, так и нижнего фланца. В случае выявления дефекта хотя бы на одном из фланцев, изолятор считался забракованным.

- метод свободных колебаний. К сожалению, производителем прибора - ООО «НПП МЕТАКОН» был направлен только прибор, в связи с чем диагностика выполнялась прибором Метакон-Экспресс 110 бригадой Отдела диагностики ДЭС ООО «Башкирэнерго» совместно с отделом изоляции и защиты от перенапряжений ПО ИЭС. Диагностика выполнялась в соответствии с техническим описанием, инструкцией по эксплуатации и паспортом прибора. Перед проведением диагностики на верхнем и нижнем фланцах изоляторов напильником очищалось место для крепления магнитного датчика прибора. Результаты диагностики в протоколе обозначались буквами: Б – изолятор забракован (магистральная трещина), К – изолятор поставлен на контроль, Н – норма. Далее, при анализе результатов диагностики, изоляторы с результатом К относились к годным к эксплуатации изоляторам.

- акустико-эмиссионный метод на эффекте Кайзера. Диагностика выполнялась прибором ПАК-3М бригадой СИЗП филиала ОАО «МРСК Урала» - «Челябэнерго». Результаты диагностики в протоколе обозначались буквами: Б – изолятор забракован, Н – норма.

После диагностики вышеуказанными методами предусматривались механические испытания по методологии, изложенной ГОСТ 26093-84 «Изоляторы керамические. Методы испытаний». Для испытаний на кручение и изгиб использовался испытательный стенд на базе ПО ИЭС ООО «Башкирэнерго». Испытания на изгиб (кручение) производилась бригадой отдела подстанций ПО ИЭС ООО «Башкирэнерго».

Организация работ

Работа по обследованию ОСИ 110 кВ проводились с 12 по 15 ноября 2019 г.

До начала проведения обследований каждому изолятору был присвоен индивидуальный номер, который наносился несмываемым маркером на верхний фланец изолятора, на первую юбку и на одной из юбок посередине фарфорового изолятора. Выполнялось попарное обследование изоляторов по следующему алгоритму:

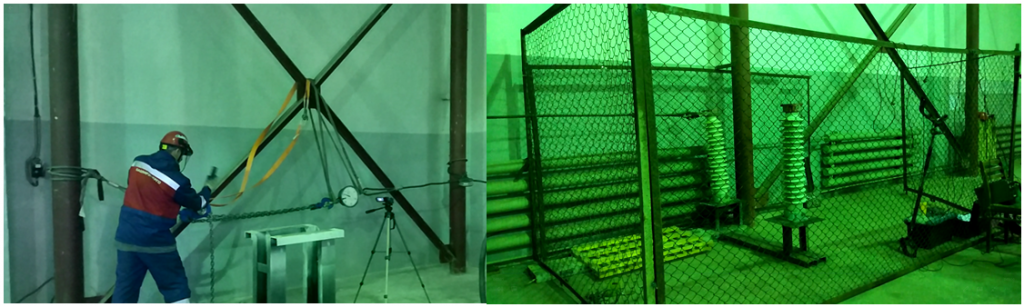

Рис 1 Проведение диагностики прибором МИК-2 (слева) и Метакон-Экспресс 110 (справа).

Рисунок 2 Проведение диагностики прибором ПАК-3М.

Рисунок 3 Проведение механических испытаний.

Для механических испытаний были приняты следующие условные критерии разделения на группы по результатам:

- при механических испытаниях забракованными считались изоляторы, разрушившиеся при нагрузке менее 120% минимальной разрушающей силы. Результат в протоколе обозначался буквой Б;

- при механических испытаниях «нормальными» считались изоляторы, разрушившиеся при нагрузке более 120% минимальной разрушающей силы. Результат в протоколе обозначался буквой Н.

При проведении этапов 1-3 специалистами, под руководством которых проводилась диагностика, регистрировалось время проведения диагностики, результаты.

На некоторых ОСИ выполнялось испытание на кручение в течение 1 минуты. Минимальный разрушающий момент при кручении выбирался в зависимости от типа изолятора. Изоляторы, выдержавшие двойную разрушающую силу, более не нагружались. Для данных изоляторов результат механических испытаний обозначался буквой Н.

В ходе выполнения работ по диагностике прибором ПАК-3М произошло разрушение изоляторов № 2 и № 18 в момент подачи усилия устройством УКИ.

При выполнении диагностики изолятора № 25 прибором Метакон-Экспресс получен результат «Связь верхний фланец». Данный результат в техническом описании на Метакон-Экспресс 110 отсутствует, что не позволило оценить состояние изолятора как «Норма» или «Брак».

Изоляторы №№ 11, 12, 24, 25 и 26 по результатам диагностики прибором МИК-1 идентифицированы специалистами НПО «Логотех» как изоляторы с термокомпенсирующими элементами армировочного шва. Все указанные изоляторы имеют обозначение ИОС-110-400 М и изготовлены в период с 2005 по 2009 год. Данные изоляторы изготовлены по новой технологии с применением термокомпенсирующих элементов для армировочных швов.

В целях эксперимента, на изоляторе, не участвовавшем в обследовании и имеющем оторванную часть верхнего фланца от фарфорового тела, проведена диагностика прибором Метакон-Экспресс 110. При этом прибор выдал результат диагностики «Магистральная трещина».

Результаты обследования изоляторов и сравнения эффективности методов оформлены в техническом отчете.

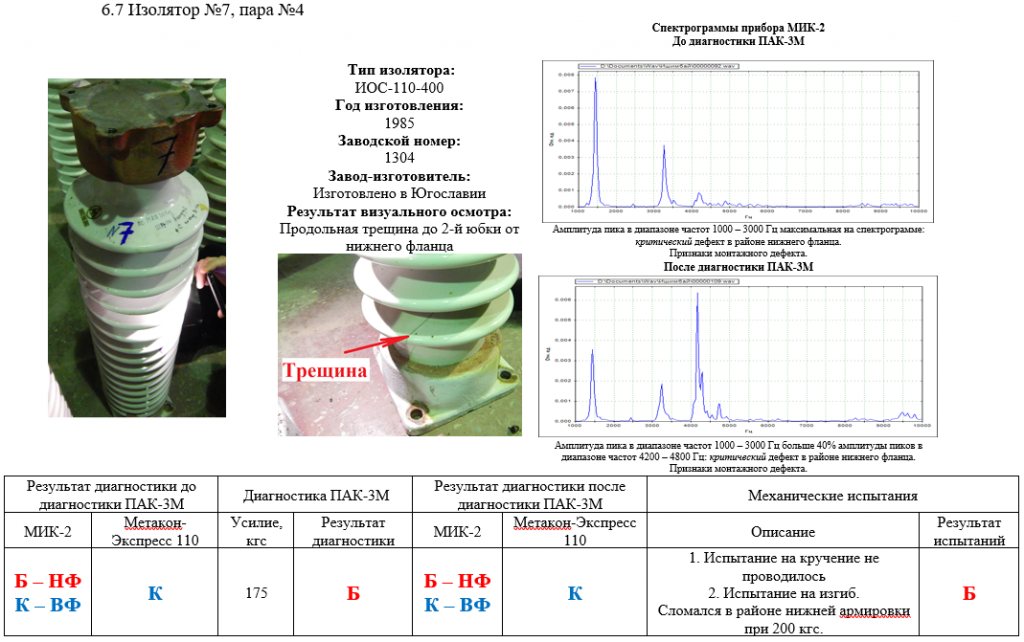

Рисунок 4 Пример оформления результатов визуального осмотра, диагностики и испытаний в техническом отчете.

НФ – нижний фланец. ВФ – верхний фланец.

Анализ результатов диагностики и испытаний

Общая оценка результатов диагностики и испытаний приведена в таблицу 1 -3.

Таблица 1. Общая оценка результатов диагностики и испытаний.

|

Наименование параметра |

МИК-2 |

Метакон-Экспресс 110 |

ПАК-3М |

||

|

Количество обследованных изоляторов |

261 |

26 |

242 |

||

|

Средняя продолжительность подготовки оборудования к диагностике, мин. |

5 |

20 |

40 |

||

|

Средняя продолжительность диагностики прибором для одной пары изоляторов, мин. |

10 |

16 |

20 |

||

|

Количество изоляторов, разрушившихся при диагностике прибором, шт. |

0 |

0 |

2 |

||

|

Количество изоляторов, забракованных прибором (Б) |

Всего, шт. |

11 |

0 |

5 |

|

|

- из них разрушились при нагрузке менее 120% мин. разрушающей силы, шт. |

7 |

0 |

3 |

||

|

- из них разрушились при нагрузке более 120% мин. разрушающей силы, либо не разрушились при приложении двойной мин. разрушающей силы |

4 |

0 |

2 |

||

|

Процент подтвержденной браковки, % |

63,6 |

- |

60 |

||

|

Процент ложной браковки |

36,4 |

- |

40 |

||

|

Количество изоляторов, признанных прибором годным (Н+К) |

Всего, шт. |

15 |

26 |

19 |

|

|

- из них разрушились при нагрузке менее 120% мин. разрушающей силы, шт. |

5 |

12 |

7 |

||

|

- из них разрушились при нагрузке более 120% мин. разрушающей силы, либо не разрушились при приложении двойной мин. разрушающей силы |

10 |

14 |

12 |

||

|

Процент пропущенного брака, % |

33,3 |

46 |

36,8 |

||

|

Процент подтвержденной годности, % |

66,7 |

53,8 |

63,2 |

||

1 В связи с разрушением изоляторов № 2 и № 18 при подаче усилия устройством УКИ во время диагностики ПАК-3М, для анализа результатов диагностики приборами МИК-2 и Метакон-Экспресс 110 использовались данные до диагностики прибором ПАК 3М. При этом, для анализа результатов диагностики приборов МИК-2 и Метакон-Экспресс 110, изоляторы № 2 и № 18 считались как забракованные по механическим испытаниям.

2

Результаты диагностики изоляторов № 2 и № 18 в анализ для ПАК-3М не вошли, т.к. результат диагностики по ним не известен.

В анализе результатов диагностики по изоляторам с явными визуальными трещинами участвовали изоляторы №№ 2,7,8,9,18. Анализ приведен в Таблице 2.

Таблица 2. Анализ результатов диагностики изоляторов с явными трещинами.

|

Наименование параметра |

МИК-2 |

Метакон-Экспресс 110 |

ПАК-3М |

||

|

Количество обследованных изоляторов |

5 |

5 |

3 |

||

|

Количество изоляторов, забракованных прибором (Б) |

Всего, шт. |

53 |

0 |

24 |

|

|

- из них разрушились при нагрузке менее 120% минимальной разрушающей силы, шт. |

4 |

0 |

1 |

||

|

- из них разрушились при нагрузке более 120% мин. разрушающей силы, либо не разрушились при приложении двойной мин. разрушающей силы |

15 |

0 |

1 |

||

|

Процент подтвержденной браковки, % |

80 |

- |

50 |

||

|

Процент ложной браковки, % |

20 |

- |

50 |

||

|

Количество изоляторов, признанных прибором годным (Н+К) |

Всего, шт. |

0 |

5 |

1 |

|

|

- из них разрушились при нагрузке менее 120% мин. разрушающей силы, шт. |

0 |

4 |

1 |

||

|

- из них разрушились при нагрузке более 120% мин. разрушающей силы, либо не разрушились при приложении двойной мин. разрушающей силы |

0 |

1 |

0 |

||

|

Процент пропущенного брака, % |

- |

80 |

100 |

||

|

Процент подтвержденной годности, % |

- |

20 |

100 |

||

3 В связи с разрушением изоляторов № 2 и № 18 при подаче усилия устройством УКИ во время диагностики ПАК-3М, для анализа результатов диагностики приборами МИК-2 и Метакон-Экспресс 110 использовались данные до диагностики прибором ПАК 3М. При этом, для анализа результатов диагностики приборов МИК-2 и Метакон-Экспресс 110, изоляторы № 2 и № 18 считались как забракованные по механическим испытаниям.

4 Результаты диагностики изоляторов № 2 и № 18 в анализ для ПАК-3М не вошли, т.к. результат диагностики по ним не известен.

5 Специалистами НПО «Логотех» было рекомендовано провести только испытание на изгиб по результатам диагностики. Возможно при испытании на кручение результат мог отличаться от полученного.

В результате испытаний под воздействием механических нагрузок со значением менее 120% минимальной разрушающей силы было разрушено 12 изоляторов из 26 испытанных (в том числе и изоляторы, разрушенные при неразрушающем контроле).

Таблица 3. Анализ результатов диагностики по результатам механических испытаний изоляторов

|

Наименование параметра |

МИК-2 |

Метакон-Экспресс 110 |

ПАК-3М |

|

Количество верно забракованных изоляторов |

7 из 12 |

0 из 12 |

312 из 12 (513 из 12) |

|

Количество ложно забракованных изоляторов |

4 из 14 |

0 из 14 |

2 из 14 |

|

Количество пропущенного брака |

5 из 12 |

12 из 12 |

7 из 12 |

|

Количество верных диагнозов |

17 из 26 |

14 из 26 |

1512 из 24 (1713 из 26) |

|

Процент верной браковки, % |

58,3 |

0 |

2512 (41,713) |

|

Процент ложной браковки, % |

28,6 |

- |

14,3 |

|

Процент пропущенного брака, % |

41,7 |

100 |

58,3 |

|

Процент верных диагнозов, % |

65,4 |

53,8 |

62,512 (65,413) |

|

Коэффициент верной браковки (Кв)8 |

0,89 |

0 |

0,412 (0,6413) |

|

Коэффициент ложной браковки (Кл) 9 |

0,49 |

- |

0,5712 (0,3413) |

|

Коэффициент пропущенного брака (Кп)10 |

0,71 |

- |

2,312 (1,413) |

|

Коэффициент эффективности браковки (Кэ)11 |

2,56 |

0 |

0,3112 (1,3413) |

8 Коэффициент верной браковки – отношение процента браковки к проценту верных диагнозов.

9 Коэффициент ложной браковки – отношение процента ложной браковки к проценту верной браковки.

10 Коэффициент пропущенного брака – отношение процента пропущенного брака к проценту верной браковки.

11 Кэ = Кв/(Кл*Кп).

12 Без учета изоляторов № 2 и № 18, разрушенных при контроле прибором ПАК-3М.

13 С учетом изоляторов № 2 и № 18, если допустить, что их разрушение при контроле прибором ПАК-3М является диагнозом «брак».

Выводы

1. Ни один из рассмотренных методов оценки механического состояния опорно-стержневых изоляторов не дает 100%-й гарантии выявления дефектного изолятора. Необходима дальнейшая работа производителями приборов в части достоверности выявления дефектных изоляторов.

2. Наибольший процент подтвержденной браковки и наименьший процент пропущенного брака по результатам выполненных работ показал прибор МИК-2.

3. Прибор ПАК-3М показал результаты диагностики близкие к результатам прибора МИК-2, однако работа с прибором более трудоемка, требуется вывод оборудования из работы, выполнение работ на высоте, возможно разрушение изолятора при выполнении работ или ухудшение его характеристик прочности.

4. Прибором Метакон-Экспресс 110 из 26 шт. изоляторов не выявлено ни одного забракованного изолятора даже из числа изоляторов, имеющих явные визуальные дефекты – трещины в фарфоре. Кроме того, согласно технического описания, инструкции по эксплуатации и паспорта прибора прибор не диагностирует дефекты с крупными, хорошо различимыми вертикальными трещинам и дефекты, понижающие прочность изолятора не более чем на 30%.

5. При диагностике прибором Метакон-Экспресс 110 на изоляторах №№3, 9 и 15 результат менялся с К на Н после диагностики ПАК-3М, что не поддается логическому объяснению.

6. Для прибора Метакон-Экспресс 110 необходима существенная доработка технологии контроля и уточнения диагностических критериев.

7. Из рассмотренных методов, виброакустический метод на основе прибора МИК-2 является наиболее предпочтительным для контроля состояния опорно-стержневых изоляторов 110 кВ. При этом необходимо обязательное обучение персонала производителем прибора для корректной интерпретации результатов диагностики данным методом.

Список литературы

1. Розенберг Г. Ш., Мадорский Е.З. и др. «Вибродиагностика». Петербургский энергетический институт повышения квалификации министерства энергетики. 2003 г.

2. Кухтиков В.А., Воротницкий В.Э., Демин А.Н. «Методы и средства контроля опорно-стержневой фарфоровой изоляции высоковольтных разъединителей». Энергетик, 2002, № 9.

3. Кухтиков В.А., Воротницкий В.Э., Демин А.Н., Шейкин А. А. «Методические указания по эксплуатационному контролю механического состояния фарфоровых опорно-стержневых изоляторов разъединителей 110 кВ и выше и фарфоровых покрышек высоковольтных воздушных и масляных выключателей» Отчет. Шифр 316-8-064/4 от 05 апреля 2003.

4. Емельянов В.И., Тукачев И.Г. «Определение технического состояния опорно-стержневой изоляции без отключения от сети». Сборник «Методы и средства оценки состояния энергетического оборудования». Выпуск 28. Под редакцией А.И. Таджибаева и В.Н. Осотова. Санкт-Петербург, 2005 г.

5. «Прочность, устойчивость, колебания». Справочник. Под редакцией И.А. Биргера и Я.Г. Пановко. Москва, 1968г.

6. Бабаков И.М. «Теория колебаний». Москва, 1968г.

7. «Вибрации в технике». Справочник. Под редакцией В.В. Болотина. Москва, 1978г.

8. Новый политехнический словарь. Под редакцией А.Ю. Ишлинского. Б. Р.Э. Москва. 2000 г.

Новости компаний 01.07.2025

Новости компаний 01.07.2025

Новости компаний 24.06.2025

Новости компаний 20.06.2025

Чтобы оставить комментарий или выставить рейтинг, нужно Войти или Зарегистрироваться