Интерфейс дискретных сигналов (сухие контакты) для систем бесперебойного питания

24.02.2026

Жизненный цикл устройств защиты от импульсных перенапряжений (УЗИП), также, как и защищаемого ими оборудования, включает в себя этапы разработки, производства, хранения, эксплуатации и заканчивается утилизацией. До момента начала эксплуатации УЗИП подвергают проверкам и испытаниям, которые гарантируют конечному потребителю выполнение УЗИП своей основной функции – защита оборудования от перенапряжений. Проверки проводятся специализированными аттестованными лабораториями, ОТК производителей с использованием средств измерений, способных оценить работоспособность УЗИП.

Поступившие в эксплуатацию УЗИП исправно справляются со своей задачей до момента выхода из строя, после чего должны быть утилизированы. Когда же наступает этот момент? Давайте разберёмся…

Заглянув в руководство по эксплуатации, мы увидим гарантийные обязательства производителя, а именно гарантийный срок эксплуатации. Обычно данный срок составляет от 1 до 3-х лет. В технических условиях на УЗИП также возможно найти параметры надёжности, такие как срок службы или наработка до отказа, которые могут составлять и десятки лет. Действительно, современная элементная база позволяет создавать УЗИП, которые могут сохранять свои параметры до 10-15 лет. Но в тоже время срок службы УЗИП, как и у других устройств защиты (предохранители, автоматические выключатели и т.п.) зависит от интенсивности и уровня воздействий. Если УЗИП выбрано и смонтировано правильно, то оно способно отработать до нескольких десятков перенапряжений в пределах его номинальных параметров, т.е. для районов с невысокой грозовой активностью срок его эксплуатации должен быть соизмерим со временем безотказной работы. Существует ряд факторов сокращающих, в т.ч. существенно, срок службы УЗИП:

— неправильный выбор класса УЗИП, например, когда на вводе электропитания объекта, имеющего воздушный ввод кабелей и/или внешнюю систему молниезащиты применяют УЗИП, испытанное по III классу. В данном случае УЗИП не рассчитанное на перенапряжения большой энергии выйдет из строя при первых же воздействиях. К этому же фактору возможно отнести случаи, когда не выполнены рекомендации НД по снижению общего уровня перенапряжений, такие как исключение ПУМ, соблюдение рекомендаций по прокладке коммуникаций, экранированию цепей и т.п. в связи с чем УЗИП могут оказаться под избыточным перенапряжением и выйти из строя.

— неправильный выбор УЗИП по номинальному (Uо) или максимальному (Uc) рабочему напряжению. В ряде случае в погоне за низким уровнем защиты (Up) выбирают УЗИП с Uc максимально близким к рабочему напряжению защищаемого оборудования, но забывая учесть его возможные отклонения. Это приводит к срабатыванию УЗИП при рабочем напряжении и выходу его из строя.

— неправильный выбор УЗИП по возможным временным перенапряжениям (ВПН). Например, для электроустановок уровень ВПН зависит в т.ч. от используемой системы заземления [1] [2], т.е. одни и те же УЗИП в разных электроустановках могут оказаться под разными воздействиями. В соответствии с [2 п.7.5] в зависимости от интенсивности и уровня ВПН возможно выбирать УЗИП с высоким Uc, что сделает его устойчивым к большинству ВПН либо обеспечить низкое Up выбрав УЗИП с низким Uc, при этом риск повреждения УЗИП возрастёт.

— неправильный монтаж УЗИП. Характерным случаем является включение двухкаскадного УЗИП для информационных линий 2-ым каскадом в сторону лини подверженной перенапряжениям. При этом 2-й каскад, выполненный обычно на маломощных, но при этом быстродействующих элементах, выходит из строя.

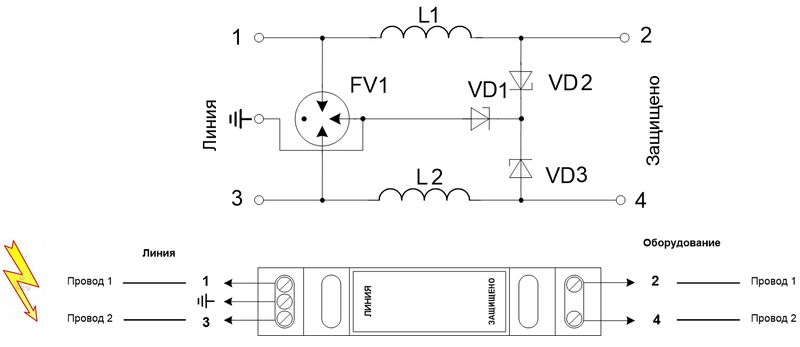

Рисунок 1. Схема УЗИП серии DTNVR.

УЗИП выходит из строя и оборудование остается незащищённым. При этом данный факт может быть оставлен без внимания в следствии того, что выход из строя УЗИП не всегда сказывается на работе защищаемого оборудования и может быть незаметен. Ниже на этом остановимся подробнее.

Последствия в данном случае предсказуемы – оборудование, которое должно было быть надёжно защищено, может быть поражено перенапряжениями.

Исходя из вышесказанного очевидно, что работоспособность УЗИП необходимо периодически проверять. Возникает вопрос как часто и каким образом необходимо проверять УЗИП?

Ответ на данный вопрос возможно найти в нормативной документации (НД) [3] [4], где приводятся рекомендации по проверке систем молниезащиты (СМЗ), включая УЗИП.

НД говорят о том, что необходимо регулярно проводить техническое обслуживание СМЗ, чтобы гарантировать, что она не ухудшается и продолжает отвечать требованиям, согласно которым она была первоначально спроектирована. Проект СМЗ должен определять необходимый цикл технического обслуживания и проверки в соответствии с таблицей Е.2 в зависимости от уровня молниезащиты объекта.

Таблица Е.2 – Максимальный период времени между проверками системы молниезащиты

| Уровень защиты | Визуальная проверка (год) | Полная проверка (год) | Полная проверка систем, имеющих особое значение (год) |

| I и II | 1 | 2 | 1 |

| III и IV | 2 | 4 | 1 |

Примечание – СМЗ, используемые в зданиях с риском взрыва, следует визуально проверять каждые полгода. Электрическое испытание установки следует проводить не реже одного раза в год.

Дополнительно к вышеизложенному СМЗ следует проверять в случае выполнения какого-либо изменения или ремонта защищаемого здания, а также после любого разряда молнии в СМЗ. Также СМЗ, находящиеся в суровых условиях окружающей среды, например, УЗИП на трубопроводах необходимо проверять ежегодно.

Программа технического обслуживания должна содержать верификацию УЗИП. Визуальные проверки включают осмотр на предмет отсутствия признаков повреждения УЗИП или каких-либо повреждений коммутационных аппаратов, которые защищают УЗИП. Если УЗИП не имеет визуального указателя (флажка), при необходимости, в соответствии с указаниями изготовителя, должны быть выполнены измерения, подтверждающие его рабочее состояние.

Т.е. минимально необходимая периодичность обслуживания освещена в НД, а способы определения работоспособности УЗИП должны быть определены производителями УЗИП.

Справедливо отметить, что данные документы не действуют на территории РФ и рекомендации производителей УЗИП являются единственным документом, которым возможно руководствоваться.

Рекомендуемая периодичность проверок для УЗИП производства :

1. Обязательные (плановые) проверки — 2 раза в год (в начале и в конце грозового сезона). Проверки производятся квалифицированным персоналом с использованием специальных приборов «TESTER H1-3kV» для УЗИП силовых цепей и «TESTER H2» для УЗИП цепей ТУ и ТС согласно соответствующим методикам и технологическим картам. Для отображения результатов измерений рекомендовано применение цифрового осциллографа с режимом запоминания и полосой пропускания не менее 20 МГц. Вместо прибора «TESTER H2» для контроля исправности УЗИП цепей ТУ и ТС допустимо применение прибора «TESTER H1-3kV» в положении переключателя выходного напряжения «1 kV».

2. Дополнительные (внеплановые) проверки рекомендуется проводить после прохождения сильных грозовых фронтов, если было визуально зафиксировано попадание молнии в систему молниезащиты, воздушную линию электроснабжения объекта, либо в технологические элементы газопровода вблизи объекта контроля. Для облегчения контроля рекомендуется установить на заземляющем проводнике УЗИП (группы УЗИП или щитке ЩЗИП) счетчик импульсных токов типа «СИТЭ-100к» производства АО «Хакель», который позволяет производить подсчет протекающих импульсных токов с амплитудой от 1 кА и выше через заземляющий проводник от УЗИП (группы УЗИП или ЩЗИП). Конструкцией счетчика предусмотрен сухой контакт, который может быть опрошен контроллером системы телемеханики с последующей передачей информации оператору. По факту получения информации о пятикратном срабатывании счетчика рекомендуется проверить состояние УЗИП. Проверки производятся квалифицированным персоналом с использованием перечисленных выше приборов.

3. Регулярные проверки необходимо осуществлять при каждом посещении объекта обслуживающим персоналом методом визуального контроля внешнего состояния УЗИП на предмет срабатывания визуальной сигнализации о выходе из строя и отсутствия видимых механических повреждений. Проверки производятся обслуживающим персоналом.

Прежде чем перейти к рекомендациям производителей по способам проверки УЗИП немного углубимся в проблему выхода из строя УЗИП и способов определения.

Принципы работы УЗИП и изменения, происходящие с ними в процессе эксплуатации, ранее описывались во многих публикациях. В данной статье приведу основные положения.

Принцип работы УЗИП заключается в том, что в его составе содержится хотя бы один нелинейный элемент. В обычном режиме работы защищаемой цепи УЗИП имеет высокое сопротивление, а при приходе импульса перенапряжения на его клеммы резко уменьшает свое сопротивления шунтируя цепь защищаемого оборудования. При срабатывании УЗИП нелинейные элементы в его составе подвергаются негативным воздействиям проходящих через них токов, что приводит к их старению – деградации, или же разрушению.

Скорость деградации напрямую зависит от интенсивности и энергии воздействий. В зависимости от элемента в процессе деградации могут происходить, например, следующие изменения:

— нарушение структуры у варисторов, приводящие к изменению порога срабатывания и увеличению токов утечки.

— разрушение керамического корпуса, изменение состава газа в следствии утечек через микротрещины керамики и, как следствие, изменение порога срабатывания у керамических газонаполненных разрядников.

В следствии разрушения нелинейных элементов УЗИП могут выходить из строя в короткое замыкание либо в обрыв. Во втором случае выход из строя не заметен для работы защищаемого оборудования, и оно остаётся без защиты.

В зависимости от типа нелинейного элемента УЗИП (разрядник, варистор, полупроводниковый прибор или комбинация этих элементов) инструментальная проверка включает измерение разных параметров. Естественно, что УЗИП находящиеся в эксплуатации должны проверяться с использованием методов неразрушающего контроля.

Состояние варисторного УЗИП (ограничивающего типа) контролируют по следующим основным критериям:

— внешнему виду, показаниям индикатора терморасцепителя,

— величине квалификационного напряжения (постоянного напряжения на клеммах УЗИП при токе утечки 1 мА),

— сопротивлению изоляции между полюсами нелинейного элемента УЗИП при напряжении, не превышающем максимально допустимое рабочее значение.

Исправность УЗИП на базе разрядника (коммутирующего типа) определяют при исследовании корпуса и поиска следов термических или механических повреждений. Измеряют также статическое напряжение пробоя, сопротивление изоляции между электродами разрядника (при напряжении, не превышающем статическое напряжение пробоя). О состоянии этого типа УЗИП можно судить по осциллограммам динамического напряжения пробоя. Статическое напряжение пробоя разрядников измеряют с помощью специализированного оборудования способного линейно повышать напряжение до значения 4-6 кВ со скоростью нарастания 100 В/с и при этом контролировать ток утечки до нескольких десятков миллиампер.

Устройства защиты на базе полупроводниковых элементов испытывают так же, как и варисторные УЗИП. Но, как правило, эти устройства являются комбинированными и имеют два или три каскада защиты. Первый каскад обычно выполнен на разрядниках. Прежде всего, измеряют параметры каскада на полупроводниковых элементах, повреждения которых происходят значительно чаще, чем повреждения более мощного каскада на разрядниках. В случаях повреждения разрядника полупроводниковые элементы или элементы согласования между каскадами УЗИП также выйдут из строя.

Для более полной информации о состоянии нелинейных элементов снимают осциллограммы их остающегося напряжения в динамическом режиме при воздействии импульсным током или напряжением. Динамическое напряжение пробоя, как правило, определяется при крутизне фронта испытательного напряжения 100 В/мкс или 1 кВ/мкс. Подобные измерения возможны только с помощью специализированных приборов, позволяющих сформировать фронт напряжения с указанными скоростям нарастания. Наиболее наглядные результаты в данном случае получают при использовании одновременно с приборами запоминающего осциллографа.

Следует отметить, что все указанные измерения невозможно выполнить с помощью одного прибора. Малогабаритные переносные приборы с автономным питанием контролируют только статические параметры (квалификационное напряжение, напряжение пробоя, сопротивление изоляции). Тем не менее, даже по этим показателям можно выявить проблемные УЗИП, которые необходимо более тщательно исследовать в лаборатории. В любом случае для определения состояния УЗИП на месте эксплуатации или в специализированной лаборатории требуется обученный персонал.

Производители УЗИП предлагают для их проверки специализированные приборы, способные оценить работоспособность УЗИП любого производителя либо только собственного производства. Отмечу что для проведения проверки УЗИП, а точнее нелинейный элемент должен быть отключен от защищаемого оборудования.

В первом случае УЗИП должен быть отключен от линии защищаемого оборудования, подключен к испытательному оборудованию и подвергнут испытаниям, результатом которых будут измерения, которые необходимо трактовать в соответствии с рекомендациями производителей УЗИП и прибора проверки.

Выполнение проверки покажем на примере контроля исправности УЗИП SPC1.1-150 DS, применяемых для защиты однофазной электроустановки с системой заземления типа TN-С.

Контроль исправности УЗИП SPC1.1-150 DS осуществляется визуально (по его внешнему виду), проверкой состояния дистанционной сигнализации, а также с помощью измерения напряжения ограничения Up. Измерения проводятся при помощи омметра (мультиметр в режиме измерения сопротивления), прибора для диагностики УЗИП «TESTER H1» и цифрового запоминающего осциллографа с полосой пропускания не менее 20 МГц, например TDS2012B.

При визуальном осмотре необходимо убедиться в отсутствии на корпусе следов механического повреждения и термических воздействий.

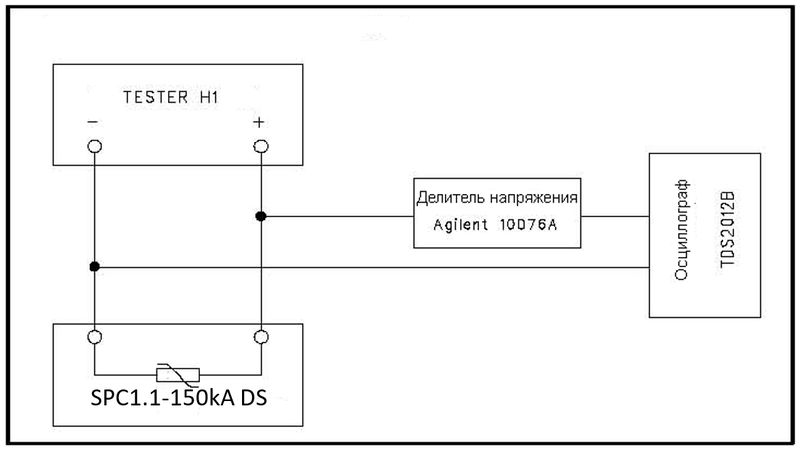

Для оценки напряжения ограничения Up УЗИП необходимо собрать схему в соответствии с рисунком 2. Клеммы «ВЫХОД» «-» и «+»прибора «TESTER H1» соединить измерительными шнурами с клеммами испытуемого УЗИП. На генераторе выставить напряжение 2 кВ. Осциллограф к схеме измерения подключить через делитель напряжения 1:100. Для удобства подключения и безопасности при пользовании прибором один из измерительных шнуров снабжен зажимом типа «крокодил», а другой щупом с выдвижным наконечником.

Рисунок 2. Схема измерений

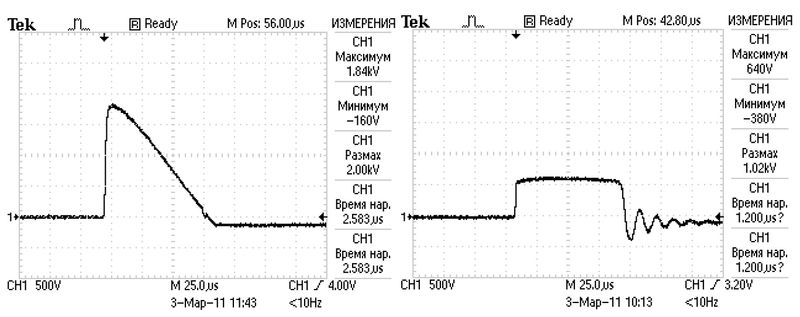

Типовая осциллограмма напряжения для УЗИП SPC1.1-150 DS приведена на рисунке 3. Для исправного УЗИП SPC1.1-150 DS прибор должен показать напряжение защиты не более 800 В.

Рисунок 3. Осциллограмма импульса с прибора «TESTER H1» при отключенном УЗИП. Типовая осциллограмма напряжения для SPC1.1-150 DS

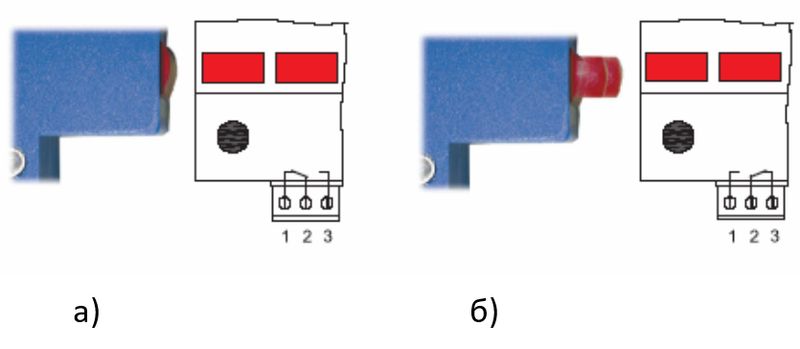

Для проверки состояния дистанционной сигнализации используется мультиметр в режиме измерения сопротивления. В исправном состоянии контакты 1 и 2 замкнуты, сопротивление изоляции между контактами 2 и 3 не менее 20 МОм.

Рисунок 4. Контакты дистанционной сигнализации (а – норма, б – авария)

SPC1.1-150 DS считается исправным при отсутствии на его корпусе следов физического повреждения, состоянию дистанционной сигнализации, а также при соответствии его напряжения ограничения заявленному.

Во втором случае приборы обычно снабжены специализированными адаптерами, значительно облегчающими подключение к УЗИП, и способны производить проверку в режиме годен/негоден.

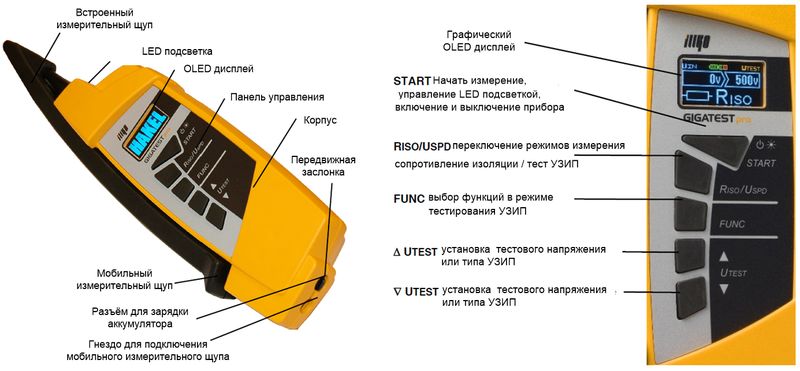

В качестве примера прибора с проверкой в режиме годен/негоден приведу рекомендуемый для проведения дополнительных и регулярных проверок «TESTER Н4 GIGATEST рго» (рис. 5). Он предназначен для диагностики варисторных и комбинированных УЗИП и представляет собой компактный тестер простой в эксплуатации, имеющий автономное питание. Результат тестирования выводится в виде: “Тест V” – УЗИП исправен, или “Тест X” – УЗИП неисправен. Перечень типов УЗИП записанных в TESTER-H4 можно менять при помощи смены прошивки. Кроме того, TESTER-H4 позволяет производить измерение величины:

— классификационного напряжение срабатывания варисторов;

— напряжения срабатывания защитных TVS-диодов (Breakdown Voltage);

— напряжения (функция вольтметра);

— сопротивление изоляции (функция мегаомметра).

Рисунок 5. Внешний вид тестера TESTER Н4 GIGATEST рго

Порядок работы с прибором описан ниже:

Выбрать необходимый режим измерения кнопками RISO/USPD, FUNC, ? UTEST и ? UTEST. Все установленные режимы и параметры сохраняются до их изменения. Название выбранного режима отображается на OLED дисплее.

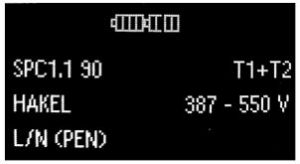

Кнопкой RISO/USPD установить режим USPD (SPD LIST). Выбрать тестируемый тип УЗИП в списке прибора, кнопками UTEST и UTEST (см. рис. 6).

Рисунок 6.

Убедиться, что проверяемый УЗИП отключен от защищаемой цепи. Прислонить щупы прибора к указанным в нижнем левом углу дисплея клеммам тестируемого УЗИП. Нажать кнопку START. Значение тестового напряжения будет отображаться на дисплее в зоне UIN. Тест закончится автоматически. Прибор самостоятельно оценит полученный результат. Если он соответствует паспортным данным на данный тип УЗИП, на дисплее отобразится значок  , если не соответствует, то значок

, если не соответствует, то значок ![]() (см. рис. 7).

(см. рис. 7).

Рисунок 7.

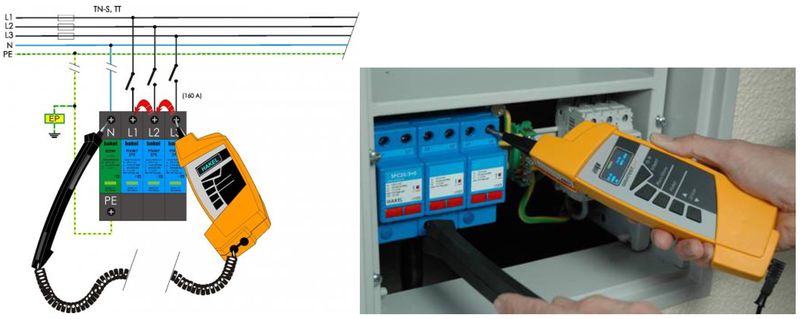

Вариант подключения прибора к тестируемому УЗИП приведён на рис. 8.

Рисунок 8.

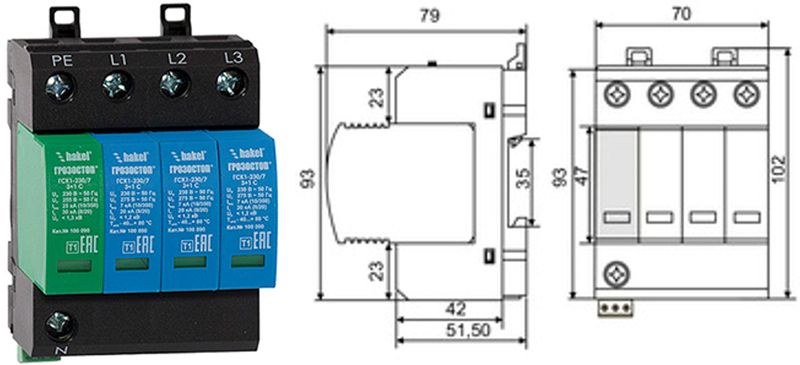

Дополнительно УЗИП могут иметь специализированную конструкцию, позволяющую проводить проверку не прерывая работу оборудования, например, так называемую модульную.

Рисунок 9. Внешний вид УЗИП серии ГРОЗОСТОП® ГСК1-*/** 3+1 (С)

Также в качестве дополнительных опций, облегчающих процесс проверки, предлагаются системы идентификации УЗИП, например, по нанесённому штрих коду. Система позволяет определить тип испытуемого УЗИП и выбрать критерии работоспособности из внутренней базы. Кроме того, существуют системы, позволяющие протоколировать испытания.

В дополнение к вышеописанным системам, для определения необходимости проведения внеплановых (дополнительных) проверок и облегчения контроля срабатывания защитных устройств, рядом производителей предлагаются регистраторы импульсных токов, позволяющие определять число срабатываний УЗИП при воздействии грозовых или коммутационных перенапряжений. Это дает возможность контролировать их ресурс и определять необходимость дополнительного обслуживания. Такими устройствами, например, являются счетчики импульсов тока электромагнитные серии СИТЭ-100К.

СИТЭ-100К предназначены для регистрации импульсных токов длительностью 10-6 — 10-2с с амплитудными значениями от 0,1 до 100 кА, протекающих в цепях установки УЗИП при их срабатывании от воздействия грозовых и коммутационных перенапряжений. Фиксация импульсных токов производится с помощью индуктивных датчиков. Чувствительность датчиков определяет нижний порог срабатывания устройства в целом и может настраиваться в соответствии с требованиями заказчика.

Оценка показаний счетчика в условиях постоянной эксплуатации УЗИП позволяет осуществлять учет их срабатывания и при достижении некого условного заданного количества производить инструментальную диагностику их параметров. По соответствию параметров допустимым значениям принимается решение о дальнейшей эксплуатации УЗИП или их замене.

Дополнительной функцией счетчика является возможность дистанционной сигнализации при регистрации количества импульсов кратного 5. Количество импульсов также может быть изменено по требованию заказчика.

СИТЭ-100К производит подсчет импульсов напряжения и записывает результат в энергонезависимую память. Общее количество зарегистрированных импульсов можно наблюдать на индикаторе. СИТЭ-100К выпускается в модификациях с электропитанием от гальванического элемента или с электропитанием от сети переменного тока 220 В 50 Гц

Счетчик импульсов может устанавливаться как внутри отапливаемых, так и неотапливаемых помещений, блок-боксов или шкафов уличного исполнения с высокой степенью защиты от проникновения воды и пыли (не ниже IP55). Индуктивный датчик устанавливается на заземляющий проводник от УЗИП (группы УЗИП, например, установленных в щитке ЩЗИП® или ЩЗИП-ТМ®), в котором будет осуществляться контроль прохождения импульсных токов.

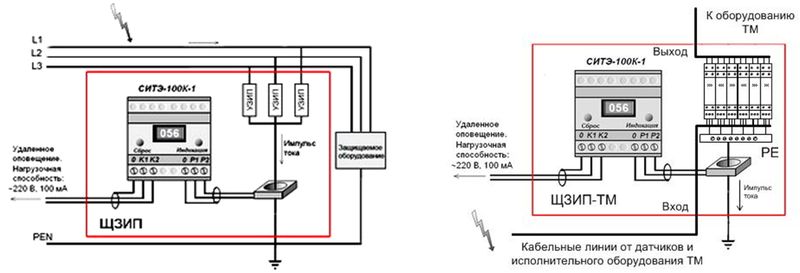

Примеры схем включения СИТЭ-100К в ЩЗИП® для регистрации импульсов тока в распределительной сети 380 В 50 Гц с системой заземления типа TN-C и для регистрации импульсов тока в информационных цепях в ЩЗИП-ТМ® приведены на рис.10:

Рисунок 10. Подключение СИТЭ-100К-1.

В настоящее время ряд производителей реализует различные системы встроенной индикации выхода из строя элементов УЗИП. Они позволяют фиксировать большую часть отказов УЗИП, но не все.

Для УЗИП силовых низковольтных распределительных сетей давно и успешно реализуются следующие системы.

В варисторных УЗИП, как правило, конструкцией предусматривается устройство отключения при перегреве варистора, называемое терморасцепителем, которое срабатывает, либо в случае старения (деградации) варистора, либо при превышении фактического тока разряда через УЗИП над максимально допустимым. При этом, индикация срабатывания терморасцепителя может, например, осуществляться как показано на рисунке 4 с помощью индикаторов на корпусе УЗИП либо дистанционно с помощью «сухих» контактов. Практика показывает, что тепловые расцепители УЗИП не всегда успевают отреагировать в случаях воздействия временных перенапряжений UT именно из-за тепловой инерционности их конструкции. Особенно значимо это проявляется при значительном скачкообразном повышении напряжения сети.

У УЗИП на базе разрядников, если предусмотрена система индикации о его выходе из строя, обычно она дает информацию только лишь о повреждениях в цепи управления поджигающим электродом, а не о состоянии основного искрового промежутка. Как правило, цепь управления поджигом состоит из малогабаритных элементов: маломощного варистора, двухэлектродного газонаполненного разрядника и импульсного трансформатора. Обеспечивая несомненные плюсы, эти элементы как раз и являются самым слабым местом конструкции разрядника, а также повышают его сложность, стоимость, одновременно с увеличением числа компонентов, снижая его надежность. Именно эти элементы являются самыми незащищенными с точки зрения временных перенапряжений UT. При их повреждении разрядник становится малоэффективным с точки зрения дальнейшей защиты от импульсных перенапряжений, а его напряжение защиты Up может возрасти до неприемлемых значений 4 кВ и выше.

Примечание: Приведенная информация не относится к газонаполненным разрядникам, имеющим другой принцип работы и не применяемым в цепях с фазным напряжением.

Ещё раз обращаю внимание на, то что сами производители УЗИП не считают данные встроенные системы достаточными и рекомендуют периодический контроль УЗИП.

Сложнее ситуация обстоит с УЗИП для информационных систем. На данный момент нет общепринятых и проверенных временем способов осуществления встроенного контроля работоспособности. Поэтому производители предлагают свои различные способы.

В основном способ определения работоспособности УЗИП информационных систем базируется на контроле маломощных элементов второго каскада, как правило выполненных на базе маломощный варисторов или полупроводниковых элементов (тиристоров, защитных диодов и т.п.). Самым распространённым способом контроля является применение систем термоконтроля, аналогично силовым УЗИП на базе варисторов. Обычно на корпусе элемента защиты крепят термопредохранитель, который должен перегореть при разогреве элемента в следствии прохождения рабочих токов при деградации или избыточного импульсного тока. На практике данные системы малоэффективны, т.к. в большинстве случаев, особенно у полупроводниковых элементов, отказ связан с выходом в обрыв и отсутствием выделения тепла в следствии прохождения токов.

Некоторые производители УЗИП предлагают рассматривать выход из строя второго каскада защиты как предаварийное состояние УЗИП, а подобные системы позиционируют как системы определения предаварийного состояния. Данное утверждение вводит потребителя в заблуждение, т.к. общеизвестно, что второй каскад обеспечивает заявленный уровень напряжения защиты и его отказ сведёт на нет координацию защищаемого оборудования и ожидаемых воздействий, на которую рассчитывали проектировщик и эксплуатация.

Также отмечу, что на рынке существуют встроенные системы контроля, основанные на контроле токов, проходящих через УЗИП. При очевидном достоинстве в виде прямой оценки нагрузки на УЗИП и соответственно возможности потенциальной оценки остаточного ресурса, существуют и очевидные недостатки. В первую очередь надёжность встроенной системы, т.е. расположенной в непосредственном контакте с цепями прохождения аварийных токов очевидно невысока. Второй недостаток — это сложность системы и как следствие относительно очень высокая стоимость УЗИП. Стоимость УЗИП, которые встречал на рынке автор, составляла от нескольких сотен евро за защиту со стороны одной пары проводников, что на порядок (или даже не на одни) дороже УЗИП для информационных систем без встроенного контроля. Данный недостаток особо весомый в виду того, что сам УЗИП и встроенная система контроля являются расходным материалом, т.е. не являются разовым вложением средств.

Встроенные системы контроля приводит к усложнению схемы УЗИП и как следствие к их удорожанию и кроме того к снижению надёжности. Подобные разработки существуют и в АО «Хакель» (Рис. 11), но на данный момент не предлагаются как серийная продукция, т.к. не востребованы на рынке.

Рисунок 11. Пример УЗИП со встроенной индикацией

Также в качестве дополнительных опций, облегчающих процесс проверки, предлагаются системы бесконтактного считывания и протоколирования показаний внутренней индикации УЗИП. Данные системы опции значительно упрощают процесс проверки УЗИП, но также сказываются на стоимости обслуживания.

Существующие на рынке устройств защиты системы мониторинга состояния УЗИП используют самые разнообразные технологии. Для определения факта выхода из строя элемента защиты используется:

— местная визуальная светодиодная индикация или механические системы индикации («флажки»), используются совместно с терморасцепителем;

— термопредохранители, в гальванически развязанных с УЗИП цепях;

— системы контроля тока утечки через элемент защиты на датчиках Холла.

Для передачи информации оператору, диспетчерский пульт или глобальную систему мониторинга и оповещения применяются:

— контакты дистанционной сигнализации (DS — контакты);

— бесконтактные системы считывания на базе RFID – меток;

— проводные или оптические шины считывания состояния группы УЗИП.

Все эти методы и системы контроля состояния УЗИП объединяет один главный недостаток. Они предоставляют информацию о состоянии УЗИП лишь в «двоичном коде», по принципу работает/не работает. Ни одна из существующих систем не позволяет показать предаварийное состояние УЗИП. В результате, выход УЗИП из строя становится неожиданностью для служб эксплуатации, и главное, что на неопределённый срок оборудование остаётся без защиты от перенапряжений. Подобные ситуации неприемлемы, особенно для необслуживаемых объектов.

Очевидно, была необходима такая система контроля, которая позволила бы определять предаварийное состояние УЗИП и имела возможность передачи информации в систему управления. Тогда, вышедшие из строя УЗИП не станут неожиданностью для служб эксплуатации, и главное, что оборудование не останется на неопределённое время без защиты от импульсных перенапряжений (ИПН). Такая система контроля позволила бы заранее планировать мероприятия по замене УЗИП ресурс которых практически исчерпан.

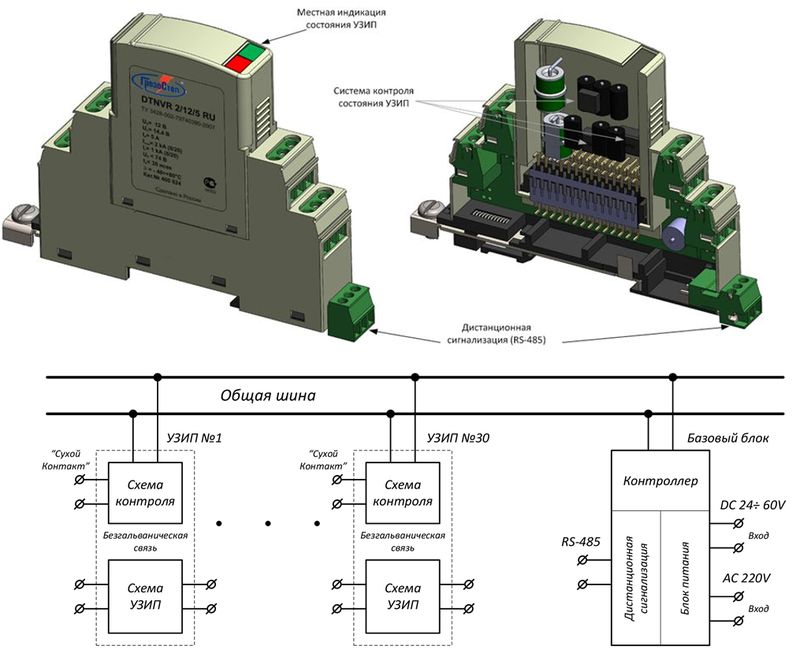

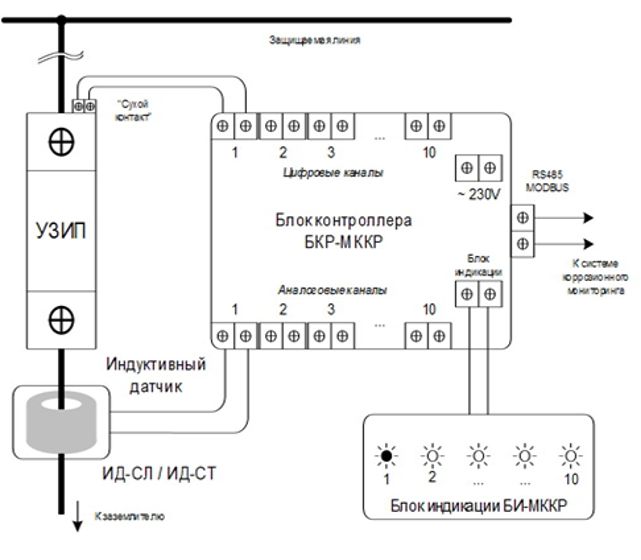

Многолетний опыт работы в области защиты оборудования от ИПН позволил компании АО «Хакель» разработать и запустить в серийное производство многоканальный комплекс контроля ресурса устройств защиты от импульсных перенапряжений (МККР). Комплекс позволяет определять предаварийные состояния УЗИП, фиксируя проходящие через них импульсные токи. Вычислять остаточный ресурс каждого контролируемого устройства защиты или группы УЗИП в процентах по десяти независимым каналам. МККР отслеживает ресурс УЗИП в режиме реального времени. Дополнительно комплекс способен фиксировать превышение допустимых режимов эксплуатации устройств защиты (превышение отводимой энергии за один импульс), контролировать состояние встроенных контактов дистанционной сигнализации (при наличии). Комплекс позволяет взаимодействовать с вышестоящим оборудованием контроля и управления, например, оборудованием автоматизированного управления (САУ), посредством интерфейса RS-485 используя протокол MODBUS и передавать следующие данные:

— величину остаточного ресурса УЗИП или группы УЗИП по каждому из 10-ти независимых каналов (в процентах);

— общую информацию о комплексе и подконтрольных ему УЗИП (наименование, тип устройств защиты и пр.).

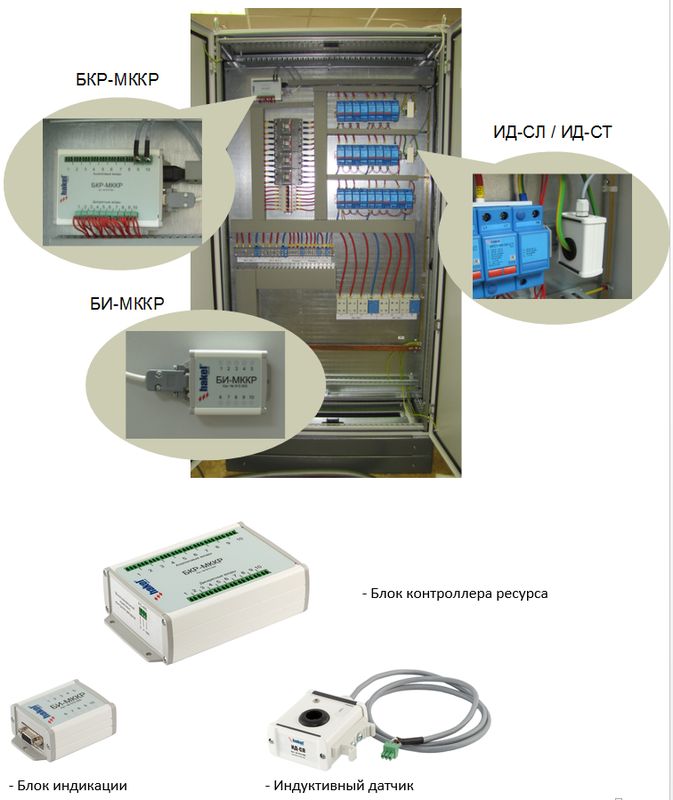

В состав комплекса входят:

— БКР-МККР

— блок контроллера ресурса;

— ИД-СЛ / ИД-СТ – индуктивные датчики

— БИ-МККР – блок индикации (опционально).

Рисунок 12. Функциональная схема МККР-БЗГП

Основные технические характеристики комплекса МККР приведены в таблице 1. Внешний вид блоков представлен на рисунке 13.

Таблица 1.

| № | Параметр | Значение |

| 1 | Количество аналоговых каналов для подключения индуктивных датчиков тока (контроль ресурса) | 10 |

| 2 | Количество цифровых каналов для подключения контактов дистанционной сигнализации | 10 |

| 3 | Интерфейс / Протокол | RS485 / MODBUS |

| 4 | Диапазон рабочих температур | -45…+45 ОС |

| 5 | Степень защиты оболочки | IP 40 |

| 6 | Электропитание | AC 230V, 50Гц |

| 7 | Потребляемая мощность, не более | 3 Вт |

Рисунок 13. Внешний вид блоков комплекса МККР

В комплексе МККР заложен принцип определения остаточного ресурса УЗИП, сформулированного в патенте на ПМ № 134663, опубликовано 20.11.2013 (патентообладатель – АО «Хакель»). В основе принципа лежит измерение электрического заряда путем интегрирования тока, протекающего через УЗИП в момент его срабатывания. Метод определения ресурса зависит от назначения УЗИП.

МККР позволяет отслеживать в процентах величину остаточного ресурса УЗИП в режиме реального времени. Так же, как мы отслеживаем уровень заряда аккумуляторной батареи в своих смартфонах. Благодаря чему всегда есть возможность своевременно принять соответствующие меры. Неоспоримым достоинством МККР является и то, что система контроля не встроена в сам УЗИП, не зависит от него и не выходит из строя вместе с ним. Такая система не является расходным материалом как УЗИП, однажды установленная эксплуатируется в течении своего срока службы.

Если рассматривать эксплуатацию УЗИП как совокупную стоимость владения (англ. Total Cost of Ownership, TCO,), то можно предложить рассматривать следующие критерии её оценки:

— стоимость УЗИП;

— стоимость средств для проверки работоспособности;

— затраты на проведение проверки.

При этом затраты на обслуживание УЗИП будут напрямую зависеть от следующих факторов:

— присутствие на объекте обслуживающего персонала;

— доступность объекта;

— количество цепей защищаемого оборудование (количество используемых УЗИП).

Данные критерии логично применять в рамках эксплуатируемого объекта в целом, который может содержать достаточно большое количество УЗИП. Далее попробуем оценить предлагаемые в данный момент производителями УЗИП способы проверки исходя из данных критериев и определить наиболее оптимальные варианты применения того или иного способа.

Также далее будут рассмотрены несколько показательных примеров объектов, на которых эксплуатируются УЗИП, с применением данных критериев.

Отмечу, что целесообразность оценки только по критериям совокупной стоимости владения может быть сомнительной при необходимости обеспечения высокой надёжности.

Итак, рассмотрим вышеприведённые способы обслуживания УЗИП при эксплуатации по выбранным критериям.

Простейший вариант – УЗИП обычной конструкции, для проверки которого его необходимо отключить от защищаемой линии и использовать специализированные приборы контроля. В данном случае мы получаем относительно недорогие УЗИП и прибор контроля (например, для УЗИП любого производителя), но при этом необходимо для осуществления проверки присутствие квалифицированного персонала, уполномоченного и способного производить отключение УЗИП от цепи защищаемого оборудования и трудоёмкую процедуру проверки. Очевидно, что данный вариант эксплуатации УЗИП подходит для объектов с небольшим количеством эксплуатируемых УЗИП, обслуживаемых либо легко доступных для обслуживающего персонала.

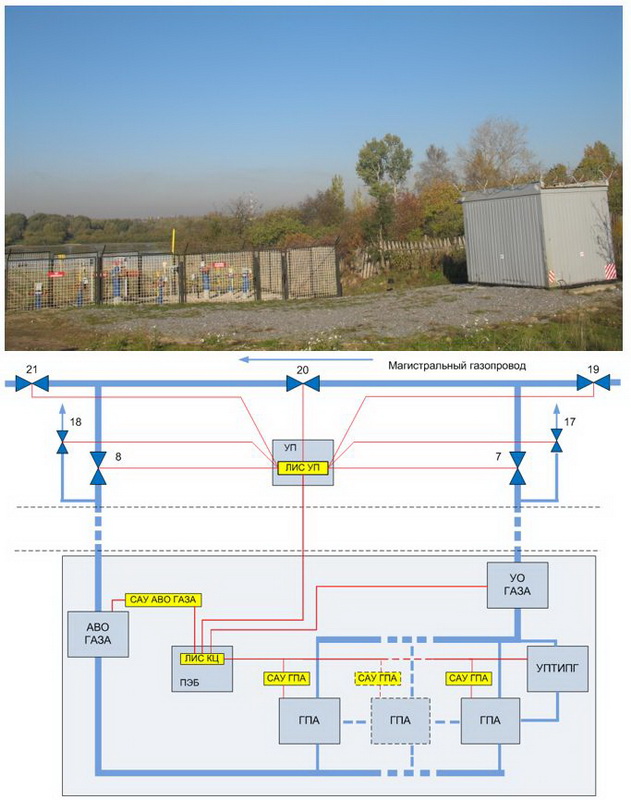

Примером такого объекта могут быть контролируемые пункты телемеханики (КП), находящиеся вблизи больших объектов (например, ЛПУМГ) с постоянно присутствующим персоналом или локальная интеллектуальная станция узла подключения (ЛИС УП) (рис. 14). Данные объекты обычно снабжены УЗИП по цепи питания (обычно одной) и порядка десятка или нескольких УЗИП по цепям телеизмерения (ТИ), телесигнализации (ТС), телеуправления (ТУ) и телерегулирования (ТР) (схема на рис. 14). В данном случае трудовые затраты на проверку сокращены за счёт небольшого количества УЗИП и компенсируются за счёт невысокой их стоимости и стоимости приборов проверки. А если учесть, что вблизи объектов с постоянно присутствующим персоналом несколько таких КП и нет необходимости на каждом иметь прибор контроля, то данная схема становится ещё более привлекательна для эксплуатирующей организации.

Рисунок 14. Функциональная схема ЛИС УП и внешний вид КП СЛТМ

Описанный ранее вариант предполагал достаточно легкую доступность УЗИП для проверки. Для случаев, когда объект и, как следствие, размещённые на нём УЗИП, труднодоступны существуют другие варианты обслуживания. Примером таких объектов могут быть объекты, расположенные вдоль линейной части магистральных газопроводов. Например, удалённые КП телемеханики, КП автономной ГРС (КП АГРС), БКЭС с размещением установки оборудования ЭХЗ и т.п. данные объекты характерны наличием относительно небольшого количества УЗИП:

— УЗИП по цепям питания, обычно на основной и резервной линии;

— УЗИП по цепям телефункций (ТИ, ТС, ТУ, ТР), порядка десятка либо нескольких десятков;

— УЗИП по цепям нагрузки (для оборудования ЭХЗ), обычно одно или несколько штук;

— УЗИП по цепям связи, обычно несколько штук.

Для подобных объектов возможно использовать первый вариант с применением счётчика импульсов СИТЭ-100К для определения необходимости проведения внеплановых (дополнительных) проверок и облегчения контроля срабатывания УЗИП. Как было описано ранее. Счётчик позволит определять необходимость дополнительных проверок или её отсутствие. Т.е. использовать недорогие УЗИП и приборы проверки, а затраты на обслуживание компенсировать уменьшением количества необходимых проверок. В итоге, по заданным ранее критериям, подобный вариант приближен к первому варианту.

Всё большее распространение в последнее время на подобных объектах приобретает вариант обслуживания с применением систем оценки остаточного ресурса УЗИП. Например, описанный ранее комплекс МККР совместно с УЗИП обычного конструктивного исполнения. Очевидно в данном варианте затраты на обслуживание минимизированы, т.к. для оценки состояния УЗИП нет необходимости присутствия обслуживающего персонала, комплекс сам оценивает работоспособность и остаточный ресурс УЗИП. Т.е. обслуживание УЗИП заключается только в их замене по мере выхода из строя или перехода в предаварийное состояние, которое может быть проведено параллельно с обслуживанием защищаемого оборудования и не требует специальных затрат на организацию отдельного обслуживания УЗИП вообще.

Очевидно, что рассмотренный вариант на данный момент наиболее оптимален для труднодоступных и необслуживаемых объектов. В связи с этим он нашёл применение на многих ответственных объектах, требующих высокой надёжности защиты.

Данный вариант также рассмотрен в документе [5], определяющем организацию защиты оборудования ЭХЗ. В документе [5] регламентировано применение подобных систем и определены основные требования к ним. Основными требованиями к оборудованию ЭХЗ являются определение предаварийного состояния всех УЗИП на объекте и передача информации о нём на автоматизированное рабочее место (АРМ) специалиста ЭХЗ.

На основании НД [5] спроектированы и реализуются многие проекты магистральных газопроводов, такие как «Сила Сибири».

На рисунке 15 представлен пример комплекса МККР в составе ЩЗИП установленного на объекте эксплуатации оборудования ЭХЗ, а также представлен скриншот примера программной оболочки с монитора АРМ с выведенной информацией о величине остаточного ресурса контролируемых УЗИП по 10 каналам комплекса МККР.

Рисунок 15. Комплекс МККР в составе ЩЗИП

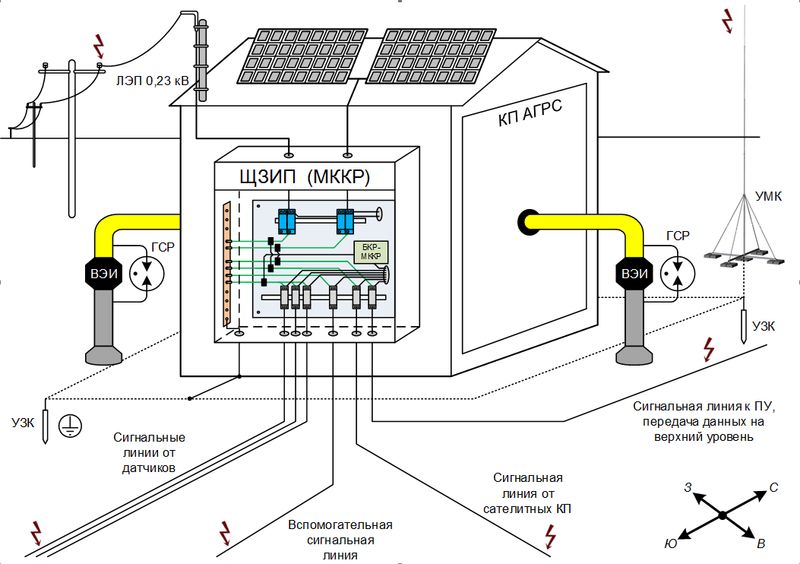

Ещё в качестве одного из показательных примеров применения данного варианта обслуживания возможно привести пример реализации принципов использования МККР и УЗИП на основе КП АГРС (приведён на рисунке 16).

Рисунок 16. Пример реализации принципов подключения МККР и УЗИП

Для определения ресурса УЗИП установленных в автономных КП, с малой ёмкостью телефункций, достаточно одного комплекса МККР. Возможно применение комплекса не на всех линиях, например, только на основных или особо ответственных. Проверка работоспособности УЗИП стоящих на линиях вспомогательных телефункций, чей ресурс не определяется комплексом, осуществляется во время регламентного обслуживания КП, по состоянию местной визуальной сигнализации или при помощи специализированного метрологического оборудования, например, TESTER H4. Однотипные УЗИП сигнальных линий, имеющих одинаковую исходную величину ресурса и стоящих на линиях связи приходящих в КП с одного географического направления (в одном многопарном кабеле), могут быть объединены в группу. Объясняется такое объединение в группы тем, что ресурс однотипных УЗИП в таких условиях расходуется одинаково. Это позволяет производить оценку ресурса групп сигнальных УЗИП используя один канал МККР. В случае, когда десяти каналов одного МККР не достаточно для контроля всех УЗИП объекта допускается использование двух и более комплексов.

Блоки комплекса МККР позволяют интегрироваться в любой комплекс программных и технических средств АСУ ТП. В процессе совместной работы комплекса МККР и оборудования САУ информация о ресурсе УЗИП (группы УЗИП) передаётся в общем потоке технологических данных на верхний уровень диспетчеризации в пункт управления. Сводная информация о величине остаточного ресурса устройств защиты может выводиться на монитор автоматизированного рабочего места (АРМ).

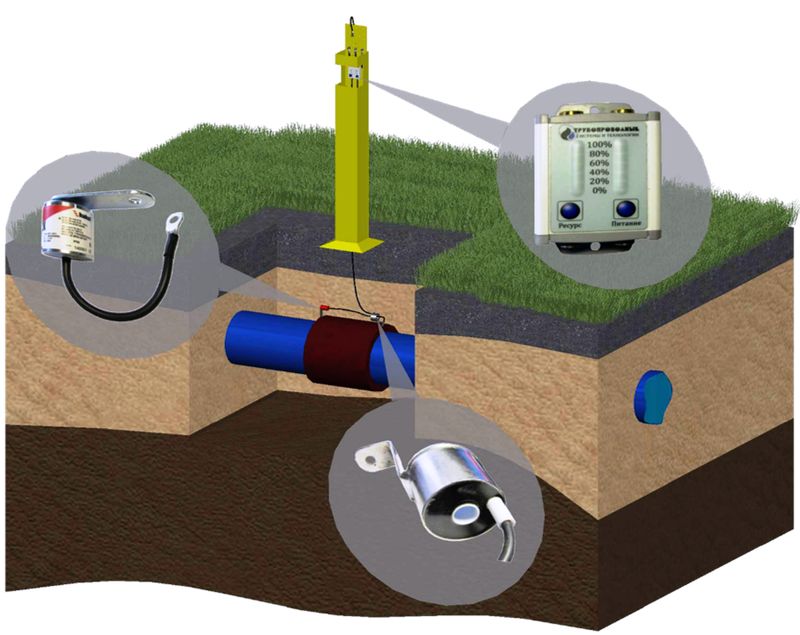

Ещё один пример подобной системы — это применение модуля контроля искроразрядника МКИ-HGS100Ex для определения ресурса защищающих подземные муфты газопроводов разделительных искровых разрядников. Как было сказано в начале статьи, разрядники на муфтах эксплуатируются в особо сложных условиях и требуют особого внимания и частых проверок. Поскольку муфты располагаются по всей длине линейной части газопроводов и в большинстве случаев под землёй, то очевидно, что процесс их проверки очень сложен. Применение системы МКИ, также, как и МККР, максимально упрощает и удешевляет процесс обслуживания.

МКИ предназначен для оценки работоспособности и вычисления остаточного ресурса искроразрядников HGS100 Ex, ГСР 100 Ех, ГСР 25 Ех в процессе эксплуатации. Потери ресурса определяются величиной переносимого заряда при протекании через искроразрядник импульсов тока, возникающих под воздействием грозовых и коммутационных перенапряжений. Основным вариантом применения МКИ может быть его установка на удалённых и необслуживаемых постоянно объектах систем автоматики, телемеханики и связи газо- и нефтетранспортной отраслей, железнодорожного транспорта, энергетики и т.д.

Модуль контроля выполняет следующие действия:

• отслеживает токовую активность искроразрядника путём считывания сигналов с датчика тока, подключённого к его цепи;

• производит измерение заряда, переносимого каждым импульсом, путём интегрирования кривой тока;

• вычисляет величину остаточного ресурса искроразрядника;

• сохраняет в энергонезависимой памяти оцифрованную токовую кривую, дату и время прохождения каждого импульса, его длительность и амплитуду;

• обеспечивает возможность визуализации информации об остаточном ресурсе искроразрядника и напряжении питания Блока контроля ресурса через выносной Блок индикации;• позволяет передавать результаты измерений в ПК посредством интерфейсов USB и RS-232;• позволяет отобразить на экране ПК в графической оболочке результаты измерений при помощи специализированного ПО.

МКИ состоит из подземной и надземной частей (рис. 17). Подземная часть представляет собой индуктивный датчик тока со встроенным соединительным кабелем. Надземной частью является контроллер МКИ.

Рис. 17 Система МКИ, контролирующая разрядник на подземной муфте газопровода

В условиях сложности защищаемых объектов, оптимизации затрат на реализацию молниезащиты и её обслуживание, эффективность системы проверки УЗИП во многом зависит от выбранного варианта. Интеллектуальные системы обслуживания УЗИП, такие как МККР, позволяют службам эксплуатации применять аналитические методы управления. Используя информацию об интенсивности выходов УЗИП из строя и месте расположения можно выявлять уязвимые места на объекте и адресно проводить мероприятия по исправлению. Накопленная статистика позволяет вырабатывать рекомендации по молниезащите типовых объектов, которая может быть использована проектными организациями при реконструкции или новом строительстве.

Литература:

1. ГОСТ Р 50571-4-44-2011 Электроустановки низковольтные. Часть 4-44. Требования по обеспечению безопасности. Защита от отклонений напряжения и электромагнитных помех.

2. ГОСТ Р 55630-2013 Перенапряжения импульсные и защита от перенапряжений в низковольтных системах переменного тока. Общие положения.

3. IEC 62305-3-2006 Защита от молнии. Часть 3. Физические повреждения зданий, сооружений и опасность для жизни.

4. ГОСТ Р МЭК 62305-4-2016 Защита от молнии. Часть 4. Защита электрических и электронных систем внутри зданий и сооружений.

5. Временные технические требования к блочным комплектным устройствам для установки оборудования электрохимической защиты. ОАО «Газпром»

6. ТБПШ.42451.300 РЭ Модуль контроля искроразрядника. Техническое описание и руководство по эксплуатации.

7. Зоричев А.Л. Защита электроустановок и оборудования обработки информации от импульсных грозовых и коммутационных перенапряжений и токов.

Заместитель начальника инжинирингового центра — начальник технического отдела Сергеев А.В.

Новости компаний 25.02.2026

Тема дня 24.02.2026

Тема дня 17.02.2026

Новости компаний 16.02.2026

Тема дня 15.02.2026

Технологии 24.02.2026

Чтобы оставить комментарий или выставить рейтинг, нужно Войти или Зарегистрироваться