Для чего нужен источник бесперебойного питания (ИБП)?

29.09.2025

Агрегат предназначен для непрерывной утилизации до 500 кг/ч измельченных шин и других отходов резины.

В результате переработки получаются следующие компоненты :

— 40% жидкого топлива, с температурой вспышки не менее 60oC;

— 35% углеродного остатка, c содержанием топливных фракций не более 1% .

— остаточный горючий газ (далее — пирогаз), который дожигается в топке для нагрева реактора пиролиза.

Агрегат работает на пирогазе, а дизельная горелка необходима только для запуска.

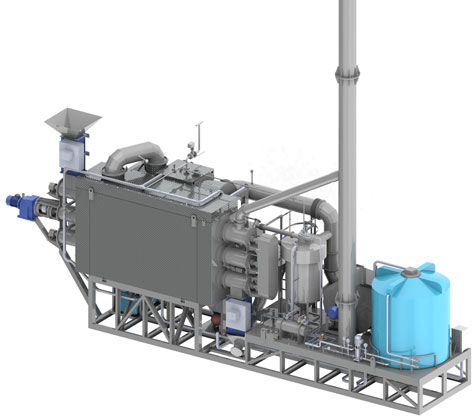

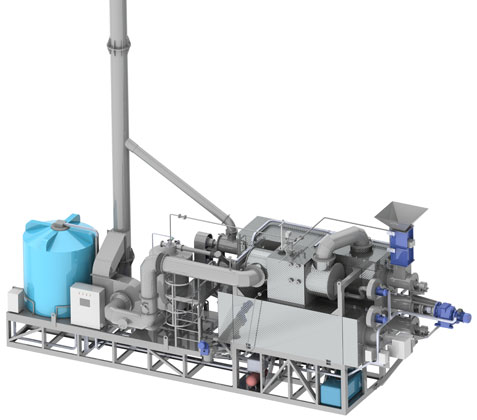

Агрегат состоит из рам 28, 29, соединенных между собой (Рисунок 1), на которых базируются все узлы. Рама 28 является подставкой для термоблока 1, и обеспечивает необходимое возвышение для выгрузки углеродного остатка в приемный бункер шнека золоудаления 5. В имеющихся нишах рамы 28 установлены топливный бак 17, компрессор 9, короба для электропроводки, магистрали сжатого воздуха и водопроводы.

Рама 29 служит подставкой для платформы 8, и несет в себе короба для проводки. На раме 29 под углом крепиться шнек золоудаления 5.

Термоблок 1 и платформа 8 связаны между собой патрубками газохода 10, водопроводов , паропроводов.

Котел-утилизатор 4 устанавливается на термоблоке 1.

Загрузка агрегата до 500 кг/ч производится с конвейера (поставляется заказчиком) через двойные откидные пневмоклапаны 30 (Рисунок 1), действующие как затворы от поступления воздуха в трехшнековый реактор пиролиза. При постоянной подаче конвейера клапаны работают циклично один за другим до 6 цикл/мин так, что дробленый скрап шин периодично накапливается в бункере и затем проваливается через клапаны. Шины должны быть измельчены до стандартного размера 50х50 мм при возможном отклонении этой величины до ±20 мм.

Реактор расположен в том же термоблоке c заливной футеровкой, что и топка, но сбоку от нее, чтобы разделить их термические условия. Рабочая длина L=4 м трехшнекового реактора обеспечивает не менее 15 минут времени нагрева шин до температуры пиролиза 400-450 ͦ C при температуре греющих реактор топочных газов 800-850 ͦ C и рабочей температуре в топке в пределах 950-1000 ͦ C. При мощности двигателя-редуктора до 5.5 kW скорость шнеков реактора до 2.5 об/мин настраивается вручную частотным регулятором-преобразователем.

Углеродный остаток шин выгружается из реактора через такие же двойные клапаны 30 и шнек 5 (Рисунок 1) снизу, оборудованный водяной рубашкой для охлаждения выгрузки до 50-60oC, чтобы заказчик мог обращаться с ним далее. Пар подается в реактор в зоне выгрузки так, чтобы обеспечить чистоту углеродного продукта, указанную в самом начале, что делается путем многоструйного поперечного потока в количестве 25-30% от загрузки шин и действует как паровая завеса от воздуха дополнительно к клапанам 30 (Рисунок 1). Чтобы соответствовать термическому режиму пиролиза, перед этим пар перегревается примерно до той же тем-пературы 400-450oC, что делается в трубном змеевике вдоль и вокруг самого реактора и вме-сте с его нагревом.

В смеси с паром пиролизный газ не насыщен парами топлива и потому не так конденсируется в трубопроводе, как это имеет место при пиролизе шин без пара. В нашем случае пирогаз поступает из реактора 33 в конденсатор 19 (Рисунок 1).

Конденсированное топливо самотеком через сливную трубу 20 (Рисунок 1) поступает в емкость заказчика. Остаточный пирогаз вентилятором 11 подается из конденсатора в топку термоблока 1 на дожигание при температуре 950-1000°C, как указано вначале, что поддерживается горелкой 18 с минимальным расходом топлива не более чем для под поджога пирогаза в смеси с отработанным паром. Воздух на дожигание пирогаза подается вентилятором 11 (Рисунок 1), который для этого предварительно настраивается частотным регулятором мощности.

Пар вырабатывается в котле-утилизаторе 4 (Рисунок 1) ОАО ГСКБ, имеющем сертификат РФ № 238-08-2.7.1 от 29.12.2009 (см. сайт ) и соответствующем правилам безопасности РФ ПБ 10-574-03 № 88 от 11.06.2003 для котлов данного типа. Котел работает на отходящих топочных газах, поступающих из термоблока 1 через патрубок 10 (Рисунок 1). Котел питается химически мягкой водой из бака 7 под действием насоса 34 (Рисунок 1)., что, как обычно, контролируется датчиками уровня воды и в котле и баке соответственно. Подача мягкой воды в бак производится заказчиком и ее качество должно отвечать показателям (см. таблица 2).

Через термоблок 1 и котел-утилизатор 4 топочные газы направляются в дымовую трубу 6 дымососом 26 (Рисунок 1), мощность которого 15 kW регулируется частотным преобразователем. При этом производятся контролируемый подсос воздуха 16 (Рисунок 1) для снижения температуры от 950-1000°C до 800-850°C для нагрева реактора пиролиза. Также снижается температура для котла-утилизатора и выработки от 650-700oC до 450-500oC только уже через клапан 23.

Новости компаний 30.12.2025

Тема дня 30.12.2025

Новости компаний 29.12.2025

Новости компаний 29.12.2025

Россия и СНГ 29.12.2025

Традиционная энергетика 08.12.2025

Традиционная энергетика 03.05.2023

Чтобы оставить комментарий или выставить рейтинг, нужно Войти или Зарегистрироваться

Читайте также