Коммутаторы KYLAND: инструменты для мониторинга трафика

25.02.2026

Современная стратегия устойчивого развития предусматривает приоритетное использование возобновляемых и местных энергоресурсов с целью экономии истощающихся запасов углеводородного сырья и других ископаемых топлив; минимизацию выбросов в атмосферу вредных продуктов сгорания — парниковых газов, в первую очередь СО2, а также токсичных оксидов серы и азота, пыли и т.п.; ослабление зависимости от внешних источников энергии за счет максимального использования местных топливных ресурсов. В соответствии с этими принципами в последнее время в мировой энергетике наблюдается ускоренный рост производства энергии из фрезерного торфа, отходов древесины, сельскохозяйственного и промышленного производства, бытового мусора, осадков сточных вод и т.п.

При рассмотрении перспектив использования низкосортных видов топлива одним из основных вопросов является их эффективное сжигание, что предполагает полное (экономичное) сжигание без образования больших выбросов вредных веществ (в первую очередь оксидов серы и азота).

Как правило в традиционных слоевых топках приходится сталкиваться с рядом проблем: высокая влажность топлива, повышенная зольность, образование спеков, шлакование на колосниковой решетке, низкий КПД, неустойчивое горение при высокой влажности, плавление огнеупорного кирпича кладки при высокой калорийности топлив, низкий уровень механизации и автоматизации и др.

Для устранения вышеназванных проблем при работе на местных видах топлива в 2008 г. ОАО «ГСКБ» возобновило производство котлов с топками кипящего слоя, разработка и изготовление которых производилось на предприятии со времен Советского Союза. Современные котлы кипящего слоя включают как конструктивный многолетний опыт, так и современные достижения науки и техники, поэтому отличаются компактностью, надежностью, полной автоматизацией и простой системой обслуживания оборудования.

При работе котлов кипящего слоя единичной мощностью до 10 МВт могут быть получены следующие теплоносители:

— вода с температурой до 130 °С;

— органическое масло с температурой до 300 °С (позволяет генерировать собственную электроэнергию (ORC-установка));

— пар давлением до 1,6 МПа.

Котлы с топкой кипящего слоя предназначены для высокоэффективного сжигания различных низкосортных топлив, что при использовании традиционных методов невозможно или малоэффективно: влажность используемого топлива может достигать 65% при содержании золы на сухую массу до 30%. Для более низких значений влажности содержание золы может составлять 40% и выше.

Топки кипящего слоя производства ОАО «ГСКБ» могут быть адаптированы для сжигания:

— древесных отходов мебельного производства, содержащих фенолформальдегидные смолы;

— осадка и ила бытовых сточных вод;

— технологического осадка стоков бумажных производств;

— отходов пивных производств;

— других высоковлажных материалов, сжигание которых как правило не осуществляется.

При влажности топлива свыше 65% производится подмес различных низкосортных топлив: фрезерный торф без предварительной подготовки, кора, некондиционная щепа, ветки, твердые бытовые отходы.

В некоторых случаях (например, сжигание осадка бытовых и технологических сточных вод) применение технологии сжигания в кипящем слое — это оптимальный метод максимального сокращения объемов отходов за счет их утилизации, а так же реальный способ получения дешевой тепловой энергии из отходов.

Технология сжигания высоковлажных и высокозольных осадков в кипящем слое отличается тем, что процесс горения может происходить за счет собственной теплотворной способности осадка

ОАО «ГСКБ» так же является изготовителем и топок для сжигания биомасс, поэтому, учитывая свой собственный опыт и опыт других организаций по сжиганию топлив на колосниковых решетках, можно с уверенностью сказать, что только кипящий слой — это реальная возможность продуктивного использования некондиционных низкокалорийных материалов для получения тепловой энергии.

Относящиеся только к кипящему слою основные особенности сжигания топлива:

— отсутствие существенных температурных перекосов за счет интенсивного перемешивания частиц топлива, что предотвращает шлакование;

— интенсификация теплопередачи от кипящего слоя к теплопередающим поверхностям (коэффициент теплоотдачи к поверхностям нагрева в кипящем слое составляет в современных топках ~250 Вт/м2-К);

— интенсификация горения твердого топлива, за счет увеличения удельной поверхности окисления и постоянного «обновления» его поверхности, благодаря постоянному дроблению и истиранию частиц в мельчайшую пыль.

Выбросы вредных веществ в атмосферу:

Предлагаемая технология сжигания позволяет избежать выбросов в атмосферу значительного числа вредных веществ: сажи, монооксида углерода, соединений хлора, оксидов серы и азота, формальдегидов, диоксинов и полиароматических углеводородов. Это обеспечивается за счет организации дожига газов в надслоевом пространстве топки при следующих условиях:

— интенсивном смешивании газов с горячим окислителем;

— высокой температуре процесса дожига (до 1200 °С);

— достаточно продолжительном времени нахождения продуктов в зоне высоких температур (t > 2 сек).

Экономическая целесообразность применения котлов, работающих на фрезерном торфе

Экономический анализ эффективности применения котлов, работающих на фрезерном торфе, выполняется для каждого конкретного случая индивидуально, исходя из:

— стоимости торфа, газа и электроэнергии в регионе;

— затрат по доставке торфа;

— характеристики торфа (влажность, зольность, теплота сгорания);

— штатного расписания;

— условий утилизации золы и т.д., но в любом случае работа котлов на фрезерном торфе замещает потребление газа в количестве 131,58 ст.м3 на 1 Гкал производимого тепла.

Специалисты ОАО «ГСКБ» готовы выполнить сравнительный экономический анализ по применению котлов, работающих на фрезерном торфе или же на природном газе, согласно необходимых исходных данных Заказчика.

Преимущества котлов с топками кипящего слоя производства ОАО «ГСКБ»

Описание схемы работы котлоагрегата с топкой кипящего слоя

Сжигание топлива осуществляется в слое инертного (негорючего) материала, ожижаемого подаваемым под слой воздухом. Интенсивное перемешивание твердых частиц под воздействием ожижающего воздуха, проходящего через слой, обеспечивает повышенный тепло- и массообмен.

На воздухораспределительную решетку топки засыпается инертный материал. При включении дымососа и вентилятора осуществляется подача воздуха под слой материала. При повышении скорости воздуха увеличивается потеря давления его в слое, и при определенной скорости станет равной силе, с которой на слой действует земное притяжение. Частицы слоя находятся в воздухе во взвешенном состоянии и перемешиваются друг с другом. Ожиженный материал легко течет, удерживается на определенном уровне и имеет определенное гидростатическое давление.

Включается горелка, кипящий слой постепенно разогревается. При достижении температуры кипящего слоя, достаточной для воспламенения топлива, осуществляется его подача в слой. При загорании топлива горелка отключается. Температура кипящего слоя поднимается до заданной и поддерживается с помощью регулятора температуры на этом уровне изменением подачи топлива, объема и температуры воздуха. Подаваемый на горение воздух нагревается, снимая тепло с жаровой трубы топки, попадает по воздушному коллектору в воздухосборник воздухораспределительной решетки и далее через колпачки — в кипящий слой. При превышении заданной температуры кипящего слоя прикрывается заслонка воздушного коллектора с одновременным открытием заслонки блока калориферов и часть нагретого воздуха поступает в блок калориферов, где отдает тепло воде.

Вторичный воздух, необходимый для догорания мелкого уноса и летучих в продуктах сгорания топлива, подается вентилятором через трубки в средней части топки. В топке поддерживается постоянное разрежение за счет изменения частоты двигателя дымососа. Продукты сгорания из топки поступают в теплообменник (водогрейный или паровой), где, проходя по дымогарным трубам, отдают тепло воде. Затем дымовые газы, с помощью дымососа, попадают в рукавные фильтры, где происходит окончательная очистка от твердых частиц, и далее выбрасываются через дымовую трубу котельной в атмосферу.

Для поддержания фракционного состава кипящего слоя при работе котлоагрегата производится постоянный слив инерта в циклическом режиме. Инерт просеивается шнеком удаления инерта, крупные частицы удаляются в сборный бак, отсеянный инерт по трубопроводу за счет разрежения, создаваемого вентилятором инерта, поступает в бак сбора, откуда шнеком подается в топку для поддержания постоянного уровня кипящего слоя.

Унос из бункера теплообменника шнеком удаляется в бак сбора уноса. Во время работы котлоагрегата производится регулирование тепловой мощности котлоагрегата в зависимости от температуры воды на выходе (в случае парового котла — в зависимости от давления пара).

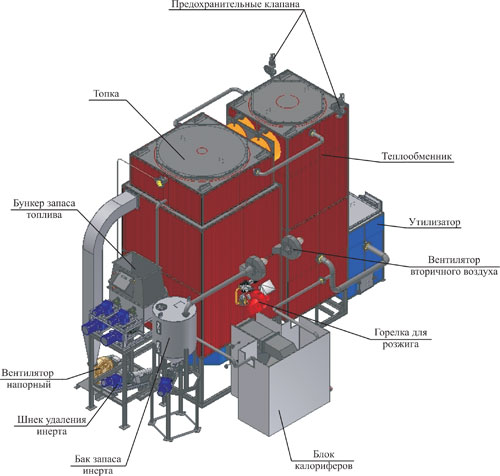

Основные элементы водогрейного котлоагрегата с топкой кипящего слоя

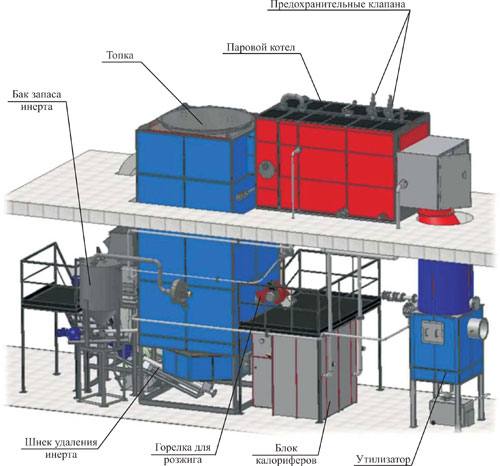

Основные элементы парового котлоагрегата с топкой кипящего слоя

Автоматизация котлоагрегата

Котлоагрегат оснащается системой контроля и управления (СКУ) устанавливаемым котельным оборудованием и системой автоматизированного управления технологическими процессами (АСУ ТП), работающие в реальном времени и выполняющие следующие функции:

— технологический контроль и сигнализация;

— автоматическое регулирование технологических процессов;

— автоматическое логическое управление;

— оперативный централизованный контроль и диагностику режима технологического процесса;

— технологические защиты и блокировки;

— пуск из любого теплового состояния, останов и работу в заданном диапазоне нагрузок;

— диагностика состояния оборудования.

Поставляемые подсистемы АСУ ТП включают:

— все оборудование, необходимое для управления предлагаемым оборудованием (включая топливоподачу и котлоагрегат);

— программируемые контроллеры, включая аппаратное, программное и микропрограммное обеспечение;

— все оборудование для связей между технологическим оборудованием, СКУ и человеко-машинным интерфейсом — кабельные связи, блоки питания, промежуточные преобразователи.

Программируемый логический контроллер обеспечивает автоматическое управление всеми рабочими процессами и контролирует значения параметров безопасности и регулирования котла, топки и общекотельные параметры. Отображение показателей работы выводится на монитор компьютера, осуществляется сохранение протоколов событий, производится GSM передача данных.

Обслуживающему персоналу не требуется глубоких специальных знаний: котел прост в эксплуатации, все данные в виде текущих значений и графиков отображаются на мониторе. Обеспечивается автоматический розжиг, функционирование и останов котла, а так же производится регулировка мощности, контроль и саморегулирование работы по текущим значениям параметров.

Система видеонаблюдения дает возможность обслуживающему персоналу с операторской вести визуальный контроль за работой системы топливо- подачи, а также наиболее важными узлами котлоагрегата, обеспечивая тем самым эффективное и надежное обслуживание.

Системы очистки дымовых газов

Центробежный фильтр предназначен для высоко¬эффективной очистки дымовых газов от частиц золы. В аппарате реализовано овмещение двух методов — центробежной сепарации и фильтрации. Запыленный поток, посту¬пая в сепарационную камеру, многократно фильтруется через концентрированные слои, образованные циркулирующими потоками, т.о. фильтрующими элементами являются частицы, которые необходимо улавливать. В основе работы лежит система последовательно соединенных криволинейных каналов с замкнутыми контурами. Центробежный фильтр улавливает частицы с медианным диаметром от 5 мкм с эффективностью — 96..98%. Аппарат не содержит сменных фильтрующих элементов и не требует сжатого воздуха на регенерацию.

Конструктивно на выходе из центробежного фильтра может быть предусмотрен узел ввода для пропорционального дозирования мелкоизмельченного активированного угля, служащего абсорбентом для удаления летучих тяжелых металлов и др. соединений; так же может быть предусмотрена дозировка реагентов, необходимых для связывания окислов серы (предварительная и финишная).

Рукавные фильтры предназначены для высокоэффективной очистки запыленных уходящих газов. Эффективность фильтров составляет не менее 99,9% и остаточная запыленность не превышает 10 мг/м3. Запыленный воздух поступает в камеру, где расположены фильтрующие рукава, частицы золы задерживаются на фильтрующей поверхности материала, а очищенные газы удаляются через верхние от¬крытые части рукавов. Регенерация фильтровальных рукавов осуществляется периодически по сигналу от датчика перепада давления сжатым воздухом, поступающим внутрь рукавов. Периодически проводиться выгрузка уловленной золы из бункера посредством шлюзовых питателей.

Конденсор — устройство специальной конструкции, обеспечивающее объемную конденсацию продуктов сгорания. Частицы пыли, оставшиеся после основной очистки являются центрами конденсации и в дальнейшем, осаждаясь, поступают в составе конденсата на транспортер удаления золы и далее в бункер. Водяной пар, содержащийся в дымовых газах, конденсируясь, отдает тепло воде, циркулирующей в системе отопления или горячего водоснабжения.

Описание работы автоматической системы топливоподачи

Система топливоподачи состоит из расходного бункера топлива с подвижным полом (далее — расходный бункер) и конвейеров скребковых двухцепных с изломом траектории (далее — конвейеры). Конвейеры и сепаратор устанавливаются на подставки. Гидростанция осуществляет питание гидроприводов расходного бункера и управление ими. Система управления котлоагрегата осуществляет автоматическое управление конвейерами и подвижными полами расходного бункера. Управляющий сигнал на включение осуществляют датчики уровня заполнения бункеров котлоагрегата.

Транспортируемый материал из расходного бункера поступает на конвейер №1, далее через люк выгрузки конвейера подается на сепаратор дисковый, который отделяет крупные фракции (корни, камни и т.д.) от топлива. Прошедшее через дисковый сепаратор топливо ссыпается в загрузочную секцию конвейера №2, далее в загрузочную секцию конвейера №3 и через люк выгрузки конвейера на шнековые питатели бункера котлоагрегата. При заполнении бункера котлоагрегата до требуемого уровня происходит одновременное отключение конвейеров, сепаратора дискового и подвижного пола расходного бункера.

Комплект автоматики системы топливоподачи осуществляет защиту оборудования от аварийных перегрузок. В случае возникновения аварийных перегрузок происходит отключение приводов конвейеров, сепаратора и гидростанций расходного бункера, включается звуковая и световая аварийная сигнализация.

Система управления расходного бункера и конвейеров предусматривает ручной (наладочный) режим раздельного включения- выключения.

Расходный бункер состоит из дна с неподвижными скребками и подвижных рам со скребками.

Гидроцилиндры обеспечивают возвратно-поступательное движение подвижных рам и осуществляют перемещение материала по дну к месту его выгрузки через окно просыпки в конвейер.

Питание электрооборудования осуществляется от промышленной сети напряжением 380 В, частотой 50 Гц.

Электрооборудование состоит из:

— ящика управления с установленной в нем электроаппаратурой и органами управления;

— электродвигателей конвейеров;

— электродвигателя сепаратора;

— электродвигателей гидростанций.

Новости компаний 27.02.2026

Новости компаний 25.02.2026

Новости компаний 24.02.2026

Тема дня 24.02.2026

Тема дня 17.02.2026

Технологии 24.02.2026

Чтобы оставить комментарий или выставить рейтинг, нужно Войти или Зарегистрироваться

Читайте также