Сравнение отопления тепловым насосом с газом, электричеством и твердым топливом

11.10.2021

По экономической эффективности генерирующие установки на биогазе могут оставить далеко позади технологии использования других энергоресурсов, как возобновляемых, так и невозобновляемых.

Биогаз – продукт анаэробного (без доступа воздуха) разложения органических веществ самого разного происхождения (навоз, отходы пищепрома, иные биологические отходы). Состоит биогаз на 50-70% из метана (CH4) и на 30-50% из углекислого газа (CO2). Его можно использовать как топливо для получения тепла и электричества. В энергобалансе европейских стран биогаз занимает 3-4%. В Финляндии, Швеции и Австрии, благодаря госстимулированию биоэнергетики, его доля достигает 15-20%. В Китае действует 12 млн. маленьких «семейных» биогазовых установок, снабжающих газом в основном кухонные плиты. Распространена эта технология в Индии, в Африке (рис. 1). В России же установки для получения биогаза можно сосчитать по пальцам. В нашей стране исследования в этом направлении были начаты в 40-х годах прошлого века, но потом работы фактически свернулись.

Рис. 1

Тем не менее, сегодня в России вновь растет интерес к биогазу. Особенно со стороны сельских товаропроизводителей. Ряд агропредприятий занялись строительством установок по производству биогаза. А так же на рынок вышел ряд компаний, предлагающих услуги по строительству и вводу в эксплуатацию биогазовых установок. Фактически данная технология сегодня из разряда опытно-экспериментальной переходит в разряд коммерческого продукта.

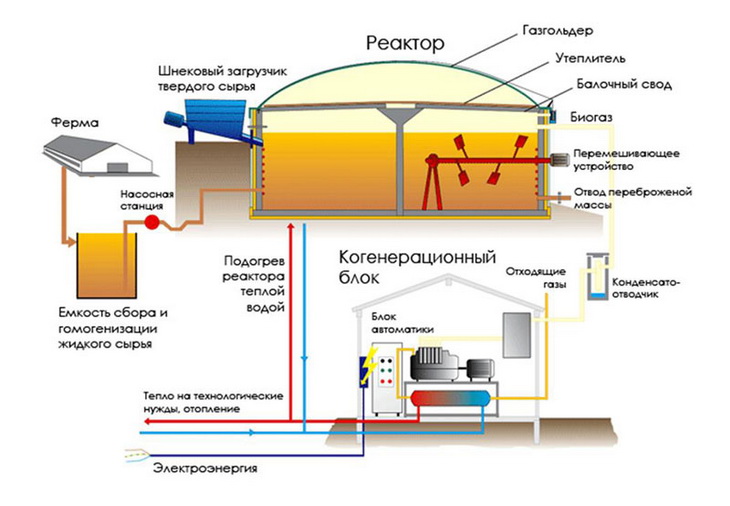

Технология производства биогаза сравнительно проста (рис. 2): органическая масса (навоз, отходы и пр.) периодически подается в резервуар-реактор, где и происходит процесс ферментации. Для протекания процесса в штатном режиме необходимо поддерживать определенную температуру в реакторе и перемешивать содержимое. Все операции проводятся так, чтобы исключить доступ воздуха в реактор. За процесс ферментации отвечают бактерии. Обычно они попадают в установку вместе с биомассой (содержатся в навозе). Либо их вводят специально – единоразово в момент запуска реактора. Верхняя часть реактора – газгольдер служит для сбора и хранения биогаза. Соответственно снизу отводится «перебродившая» биомасса, являющаяся по сути универсальным органическим удобрением (биогумус).

Протекание данного процесса делим по температурному режиму:

- психофильный (до ≈25 °C)

- мезофильный (от 32 до 42 °C)

- термофильный (от 50 до 57 °C)

Рис. 2

Биогаз, как мы уже знаем, состоит из метана и углекислого газа. Их можно разделить и использовать метан как обычный природный газ. Но чаще биогаз используют без сепарации в энергетических установках, отрегулированных именно под этот вид топлива. Подача газа происходит прямо из газгольдера. Биогаз может использоваться в бойлерных установках (для получения тепла), в газовых турбинах или газопоршневых двигателях. Обычно они работают в режиме когенерации – на производство электроэнергии и тепла. Как замечает руководитель направления по генерации ГК «ЭнТерра» Марк Потеряев, в биогазовых энергоустановках лучшие характеристики показывают газопоршневые установки. У них эффективность выше, чем у газотурбинных.

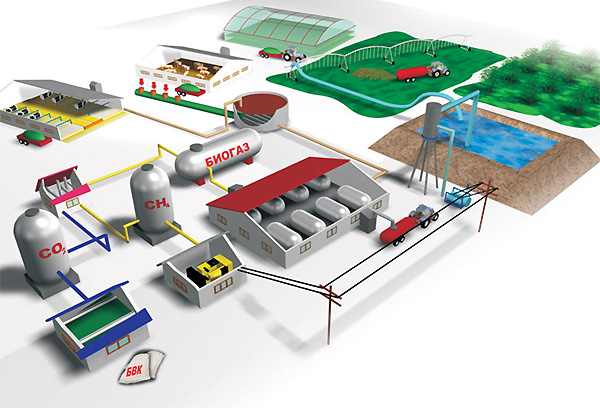

Установки тригенерации (электричество-тепло-холод) развития пока не получили. Тем не менее, у биогаза в этом направлении хорошие перспективы. Если довести ситуацию до идеала, то биогазовый комплекс может работать в режиме «пентагенерации» - производить электроэнергию, тепло, холод, органические удобрения и «сухой лед». Последний можно получать в процессе разделения биогаза на метан и углекислый газ в мембранных контакторах, где происходит разделение основных компонентов на технически чистые метан и СО2. Подобные технологии отрабатывались в начале 80-х в Одессе на станциях Минобороны.

Рис. 3 Схема замкнутого безотходного производства на биоотходах

Экономика биогаза

Сырье для биогазовых установок имеется в достаточных количествах на станциях очистки сточных вод, на свалках мусора, на свинофермах, птицефабриках, в коровниках. Именно агропредприятия считаются основным потребителем биогазовых технологий на ближайшую перспективу. В пользу этого играет неплохая экономика подобных проектов. Из тонны навоза КРС получается 30-50 м3 биогаза с содержанием метана 60%. Фактически одна корова способна обеспечить получение 2,5 кубометра газа в сутки. Ну а из одного кубометра биогаза можно выработать около 2 кВт электроэнергии. Плюс вырабатывается органическое удобрение, использование которого ощутимо улучшает экономические характеристики биогазовой установки. Из расчетов, приведенных Марком Потеряевым, видно, что окупаемость генерирующей установки, построенной под топливную базу – стадо КРС 900 голов, окупается в режиме производства тепла и электроэнергии за 5-7 лет, а если же учитывать стоимость получаемых удобрений, то срок окупаемости сокращается до 2,5 лет. Кстати, специалисты замечают, что полученный биогумус – это экологически чистое удобрение, лишенное нитритов, семян сорняков, болезнетворной микрофлоры, специфических запахов. Расход этих удобрений составляет 1-5 т вместо 60 т необработанного навоза для обработки 1 га земли. Испытания показывают еще и увеличение урожайности в 2-4 раза.

Решение от ГК «ЭнТерра»

ЗАО ГК «ЭнТерра» – один из первых в России профессиональных игроков на рынке технических решений для производства генерирующих биогазовых установок. Компания разрабатывает и строит «под ключ» установки малой генерации, работающие на разных видах топлива – на классических газе и мазуте, на синтез-газе (вырабатываемом из опила, торфа и других субстанций) и на биогазе. Причем именно в конструкции биогазовых энергоустановок реализованы достаточно интересные технические решения, благодаря которым этот, пока еще новый для России вид энергетики может оказаться очень удачным решением при организации энергоснабжения животноводческих хозяйств, перерабатывающих, коммунальных и других предприятий.

В основе решения от ГК «ЭнТерра» лежит хорошо отработанная в течение многих лет технология: реактор-газгольдер-газопоршневая установка. Следует заметить, что реакторы бывают двух основных типов: наземные (получили широкое развитие, например, в Германии) и заглубленные (популярны в Дании). В условиях России заглубленные реакторы так же более предпочтительны, так как лучше сохраняют тепло и требуют меньше энергии на поддержание оптимальной температуры. Специалисты ГК «ЭнТерра» собрали в единый проект самые современные научные разработки и серийное, проверенное в эксплуатации оборудование. В результате заказчику предлагается сбалансированный проект, с характеристиками, подобранными точно под конкретные условия эксплуатации. Еще одно важное качество биогазовых установок от ГК «ЭнТерра» - полностью автоматизированный режим работы.

В ходе формирования проекта удалось решить важнейшую задачу – разработана модель (спасибо российской математической школе) для расчета реактора, в котором брожение биомассы будет происходить в оптимальном режиме во всем объеме резервуара. Именно эту задачу, кстати, как правило, не удается решить «народным умельцам», создающим собственные биогазовые установки. Еще одна особенность биогазового решения от ГК «ЭнТерра» – автоматизация всех процессов – от подачи биомассы в реактор до генерации электроэнергии. На всех этапах (брожение, образование газовой смеси перед подачей в двигатель т.п.) осуществляется приборный контроль. Информация от датчиков поступает в единую АСУ ТП, которая постоянно обеспечивает оптимальные параметры работы всех элементов установки. Система автоматики контролирует работу насосной станции, мешалок, системы подогрева, газовой автоматики, генератора и подачу электроэнергии потребителю. Электрическая часть установки оснащается РЗА и другими механизмами защиты. Причем генератор может работать как в автономном «островном» режиме, так и параллельно с электрическими сетями.

В целом ГК «ЭнТерра» предлагаетзаказчику следующий комплекс услуг:

1. Подготовка предпроектной документации.

2. Разработка ТЭО биогазовой установки.

3. Разработка рабочего проекта (включая систему автоматизации).

4. Закупка оборудования и комплектующих.

5. Строительство и монтаж установки.

6. Запуск и выход на технологический режим работы.

7. При необходимости утверждение тарифа и получение техусловий на присоединение к сетям.

Ориентировочно установка будет состоять из следующих элементов: 2 приемные емкости; 2 газгольдера; 2 емкости сбраживания; 1 контейнер (быстровозводимое здание) с насосной группой; 1 контейнер с газопоршневой установкой и системой автоматики. Строительство и запуск установки в эксплуатацию занимает 8-10 месяцев (в зависимости от параметров проекта).

На сегодняшний день основным (но не единственным) заказчиком биогазовых установок (мини-ТЭЦ) видится российское животноводство. Именно в условиях фермы или птицефабрики подобный проект имеет наилучшие экономические показатели. Например, для стада КРС в 900 голов (исходя из количества продуцируемого навоза) биогазовая установка обойдется в 45 млн. руб. Срок окупаемости проекта – 2,5 года. При определении срока окупаемости исходим из тарифа для агропредприятий 3,8-4,5 руб. за 1 кВт ч электроэнергии и из стоимости биогумуса 8 руб. за 1 кг. Если не брать в расчет производимое в реакторе удобрение, то срок окупаемости биогазовой установки увеличивается до 5 лет. Установка, работающая на отходах мясоперерабатывающего предприятия, окупается менее чем за два года.

Новости компаний 01.07.2025

Новости компаний 01.07.2025

Новости компаний 24.06.2025

Новости компаний 20.06.2025

Чтобы оставить комментарий или выставить рейтинг, нужно Войти или Зарегистрироваться